在现代制造业中,金属零件的多样化加工需求(如平面加热、焊接、退火、局部淬火等)对设备的灵活性与多功能性提出了更高要求。手持式高频加热设备以电磁感应技术为核心,集成多种加工能力于一体,成为机械维修、精密制造、科研实验等场景的理想选择。以下从功能解析、应用场景及实操优势展开说明:

- 技术原理:

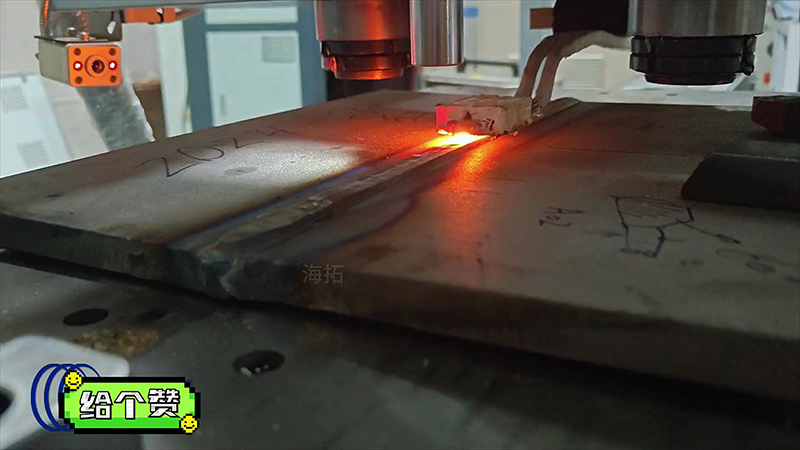

通过矩形平面线圈产生均匀磁场,金属表面激发涡流实现大面积加热,温度均匀性≤±3℃,加热速度可达 50-200℃/ 秒。 - 典型应用:

- 模具表面退火(如注塑模具应力消除);

- 法兰焊接前预热(替代火焰加热,避免局部过热);

- 半导体封装基板加热(精度要求 ±2℃,适配微电子产品)。

- 高频钎焊 / 熔焊能力:

- 钎焊:支持铜 - 铜、钢 - 钢、硬质合金 - 钢等材料,使用银基 / 铜基钎料,焊缝强度≥400MPa;

- 熔焊:对薄壁件(≤2mm)可实现自熔焊接,变形量≤0.1mm。

- 场景突破:

- 空调铜管焊接:无火焰避免制冷剂燃烧,单人单日焊 1000 + 焊点;

- 水下焊接:防水线圈(IP68)配合循环水冷却,实现海底管道抢修。

- 低温退火技术:

- 温度范围:200-700℃(如铝合金去应力退火 350℃,铜合金再结晶退火 650℃);

- 冷却方式:空冷 / 水冷可选,冷却速度可控(1-100℃/ 秒)。

- 应用案例:

- 精密齿轮退火:齿面硬度从 HV220 降至 HV160,延伸率提升至 35%;

- 医疗器械零件退火:残余应力降低 85%,满足 ISO 13485 洁净度要求。

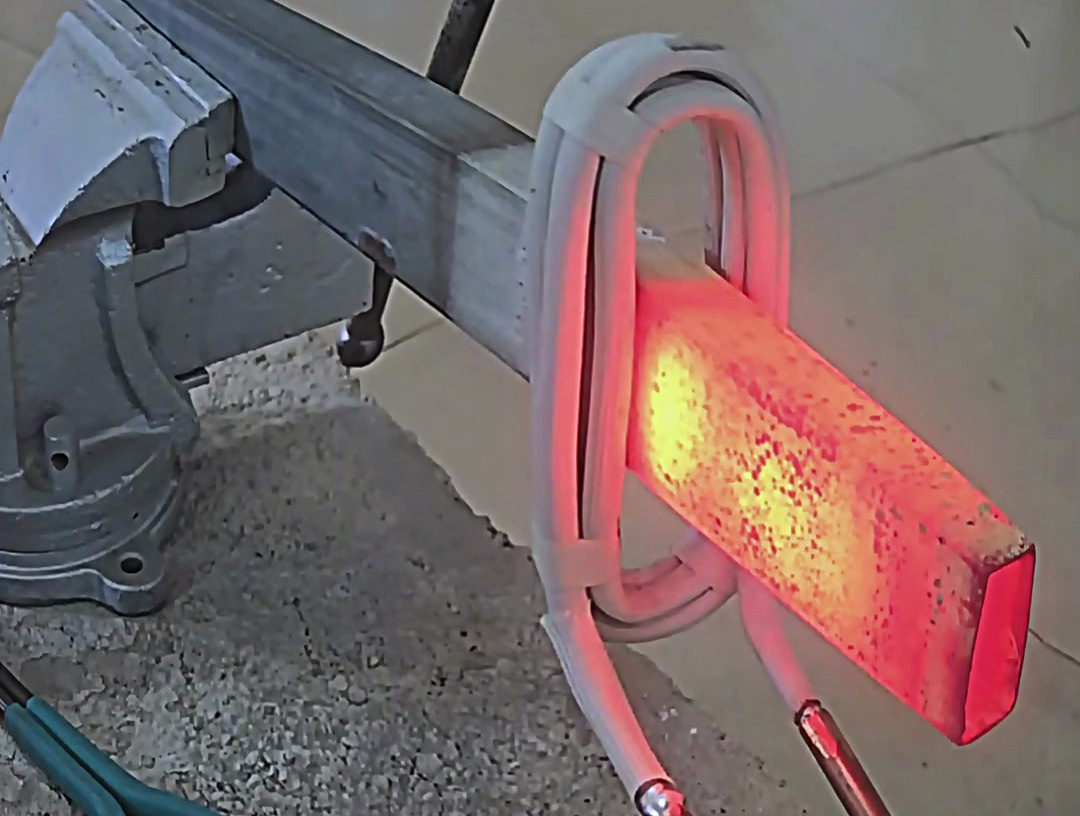

- 表面淬火工艺:

- 频率 200-400kHz,硬化层深度 0.5-2mm(如 45# 钢淬火硬度 HRC58-62);

- 仿形线圈适配复杂形状(如齿轮齿面、刀具刃口),加热区域偏差≤±0.2mm。

- 优势对比:

- 传统盐浴淬火:需整体加热,变形量 0.3-0.5mm;

- 高频局部淬火:仅加热表面,变形量≤0.05mm,无需校直。

- 传统方案:

平面加热需电阻炉,焊接需火焰枪,淬火需盐浴炉,设备投资超 50 万元,占地≥20㎡。 - 高频手持设备:

一台设备覆盖四大功能,投资仅 10-20 万元,体积 0.2㎡,节省 70% 设备成本与空间。

- 场景切换效率:

- 从焊接切换至淬火:仅需更换线圈(耗时 5 分钟),调整功率与频率(程序一键切换);

- 适配多品种生产:存储 100 + 工艺参数,如加工车刀(钎焊)、修复齿轮(淬火)、退火弹簧(退火)可连续作业。

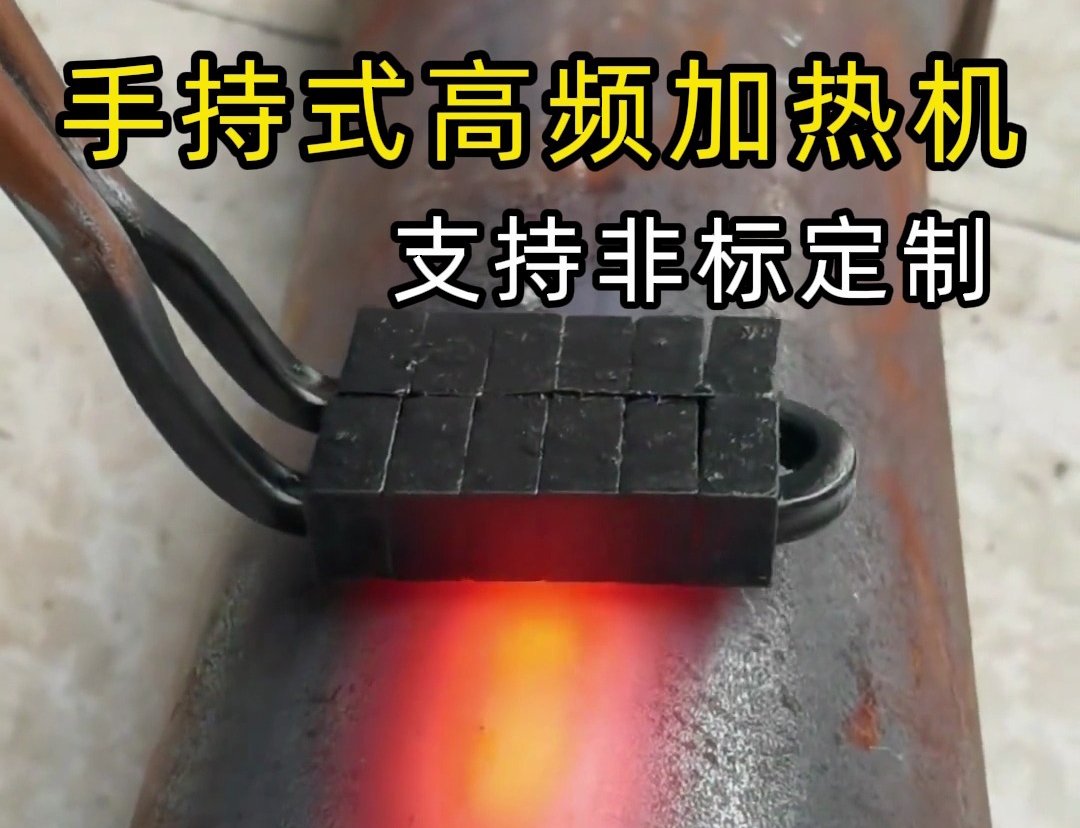

- 移动作业能力:

- 重量≤3kg(含线圈),搭配移动电源(220V 车载电源),可深入车间角落、户外工地、设备内部等传统设备无法到达的场景;

- 案例:高铁车厢内部管道焊接,无需拆卸部件,直接手持操作,维修时间从 4 小时缩短至 30 分钟。

- 场景:变速箱齿轮局部磨损修复(材质 20CrMnTi);

- 工艺组合:

- 局部淬火:频率 200kHz,功率 10kW,加热 5 秒,水冷硬化(硬度 HRC58);

- 平面退火:功率 5kW,加热 8 秒至 500℃,空冷消除应力;

- 效果:修复后齿轮寿命达新品 90%,成本仅为更换新品的 30%。

- 场景:5G 基站射频元件铜合金腔体焊接(壁厚 0.5mm,精度 ±0.01mm);

- 工艺要点:

- 焊接模式:脉冲加热(高功率 2 秒 + 低功率 1 秒),避免薄壁烧穿;

- 温度控制:红外闭环反馈,温度波动≤±1℃;

- 结果:焊缝宽度 0.15mm,气密测试漏率<1×10⁻⁹ Pa・m³/s,满足航天级标准。

- 场景:新型高温合金(如镍基合金 Inconel 718)局部性能测试件制备;

- 设备价值:

- 快速验证工艺:2 小时内完成 “加热 - 淬火 - 退火” 多工艺循环;

- 小批量生产:单次制备 5-10 件样品,成本较传统炉窑降低 60%。

| 型号 | 功率 | 核心功能 | 适配场景 |

|---|

| HT-SH-5 | 5kW | 精密焊接、微区退火 | 电子元件、首饰加工 |

| HT-SH-10 | 10kW | 平面加热、常规淬火 | 模具维修、小型刀具 |

| HT-SH-15 | 15kW | 大型焊接、深层淬火 | 汽车零件、管道工程 |

- 线圈组合:

- 平面线圈(200×100mm):平面加热专用;

- 环形线圈(内径 φ10-50mm):管道焊接 / 轴类淬火;

- 异形线圈(定制):适配复杂曲面(如涡轮叶片、齿轮内孔)。

- 智能控制器:

- 触控屏显示:实时温度、功率、时间曲线;

- USB 接口:导出工艺数据,支持远程监控(需选配 WiFi 模块)。

| 维度 | 手持高频设备 | 传统设备组合 |

|---|

| 功能集成度 | 四合一 | 需多台设备 |

| 投资成本 | 低 30-50% | 高 |

| 加工精度 | ±3℃/±0.1mm | ±10℃/±0.5mm |

| 环境适应性 | 全场景(含水下) | 受限(需固定场地) |

| 能耗 | 低 40-60% | 高 |

- 线圈检查:每周用酒精擦拭线圈表面,确保无金属碎屑附着(避免短路);

- 冷却系统:每月更换循环水(建议用去离子水),检查水泵流量(≥5L/min)。

- 佩戴护目镜:防止高频辐射与金属飞溅;

- 设备接地:接地电阻≤4Ω,避免漏电风险;

- 高温警示:加热时线圈表面温度>100℃,需远离易燃物。

手持式高频加热设备以 “功能集成化、操作便携化、控制智能化” 的特性,颠覆了传统金属加工依赖多设备、高成本、低柔性的模式。无论是工厂车间的批量生产,还是野外现场的紧急抢修,其全能表现正在重塑各行业的加工逻辑。对于追求效率与创新的企业而言,这不仅是一台设备,更是开启 “多快好省” 生产模式的钥匙 —— 让每一次加热、焊接、退火、淬火,都成为产能与质量提升的契机。

选择建议:根据加工对象尺寸(如管径、平面面积)与工艺需求(如硬化层深度、焊接强度),优先选择功率与频率可调的机型,并预留 10-20% 功率冗余,以适应未来工艺扩展。