在铝管焊接领域,火焰焊与手持高频焊机是两种主流工艺,各自具备独特的技术特性与适用场景。本文结合实际应用需求,从生产成本、生产环境、焊接质量等维度展开对比分析,为工艺选择提供客观参考。

- 原理:利用氧乙炔(或丙烷)火焰产生的高温(3000℃以上)熔化铝管与钎料,通过火焰热量传导实现焊接。

- 设备组成:氧气瓶、乙炔瓶(或丙烷罐)、焊枪、调压阀等,需配套防火设施。

- 设备门槛低:基础设备投资约 500-2000 元,适合小规模生产或临时作业。

- 灵活性高:手持焊枪可适应复杂空间角度(如 θ 角焊接),对铝管尺寸(直径 10-200mm)兼容性强。

- 工艺成熟度高:在铝门窗、制冷管道等领域有长期应用,技工经验丰富。

- 安全风险突出:

- 明火作业易引发火灾,尤其在易燃易爆环境(如制冷剂泄漏现场)风险极高。

- 火焰温度难以精准控制,铝管烧穿率可达 5-10%(壁厚≤1mm 时)。

- 效率瓶颈:

- 加热速度慢,焊接 φ20mm 铝管需 20-30 秒 / 焊点,单日产能仅 100-200 件。

- 人工操作依赖度高,需持证焊工,人力成本占比达 30-40%。

- 质量波动大:

- 热影响区宽(5-10mm),铝管易变形,焊后需校直(变形率 15-20%)。

- 氧化膜去除不彻底时,焊缝气孔率高达 20%,需二次补焊。

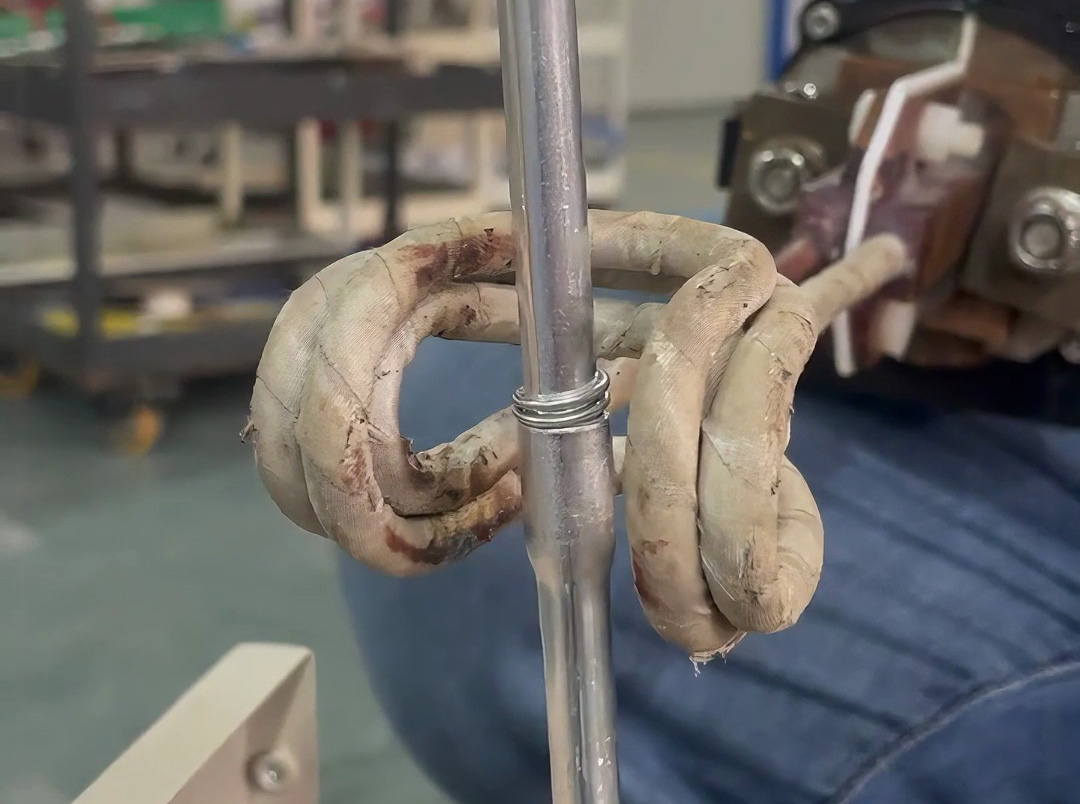

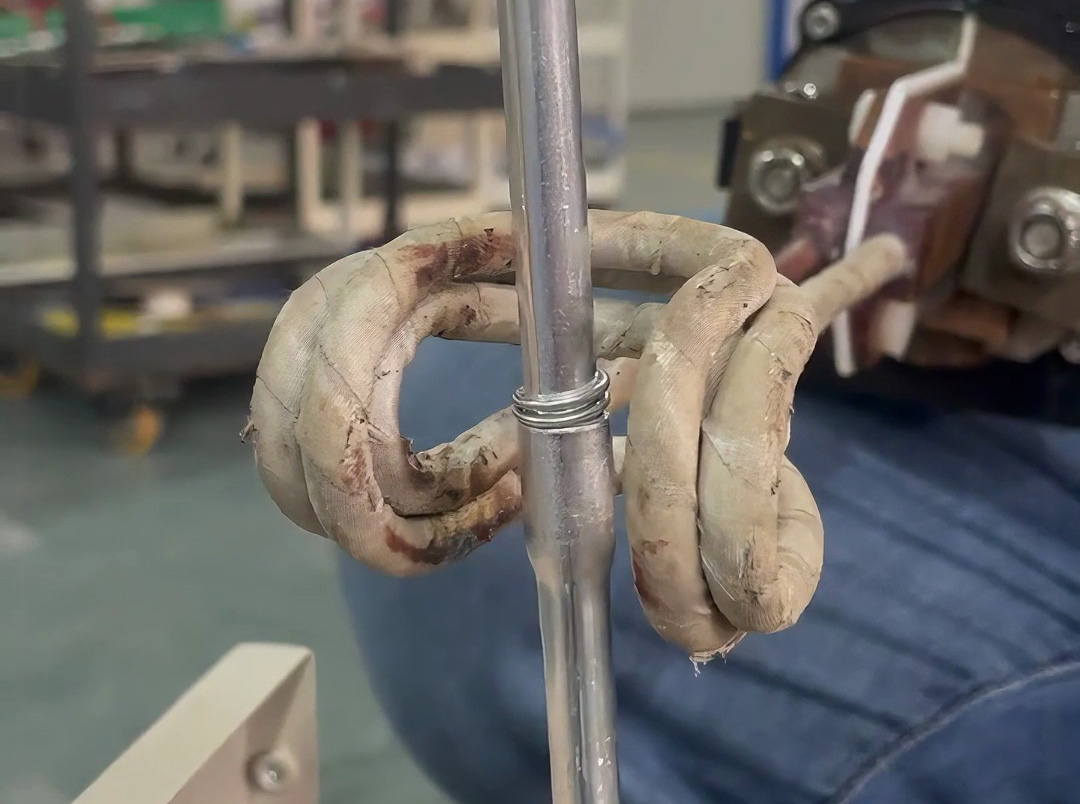

- 原理:通过高频感应线圈产生交变磁场,铝管表面激发涡流生热(加热速度 50-100℃/ 秒),熔化钎料实现焊接。

- 设备组成:手持主机(功率 5-15kW)、感应线圈、冷却系统,支持自动化集成。

- 安全性能革新:

- 无明火作业,可在充氮环境或粉尘车间安全运行,通过 ATEX 防爆认证。

- 电磁辐射值<10μT,符合职业健康标准,操作人员无需特殊防护。

- 效率与精度突破:

- 焊接速度达 2-5 秒 / 焊点,φ20mm 铝管单日产能可达 800-1000 件,效率提升 5-8 倍。

- 加热区域偏差≤±0.2mm,热影响区宽度≤1mm,焊后变形率<3%,无需校直。

- 质量稳定性:

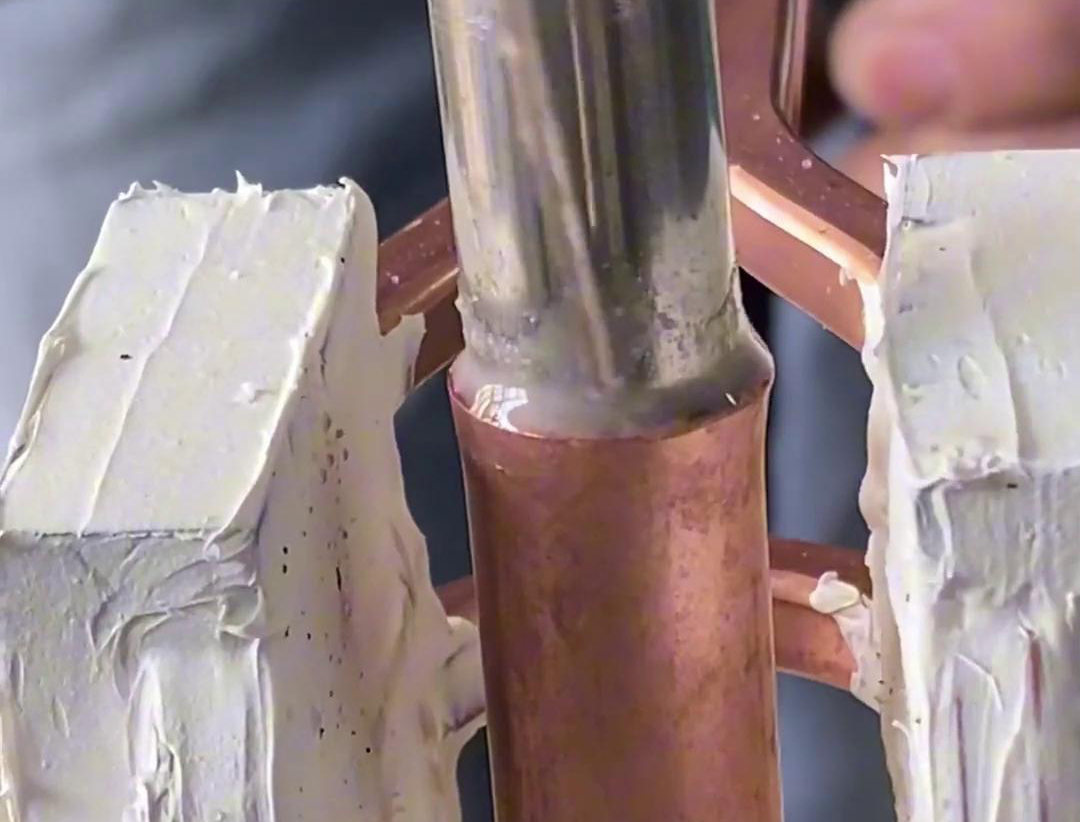

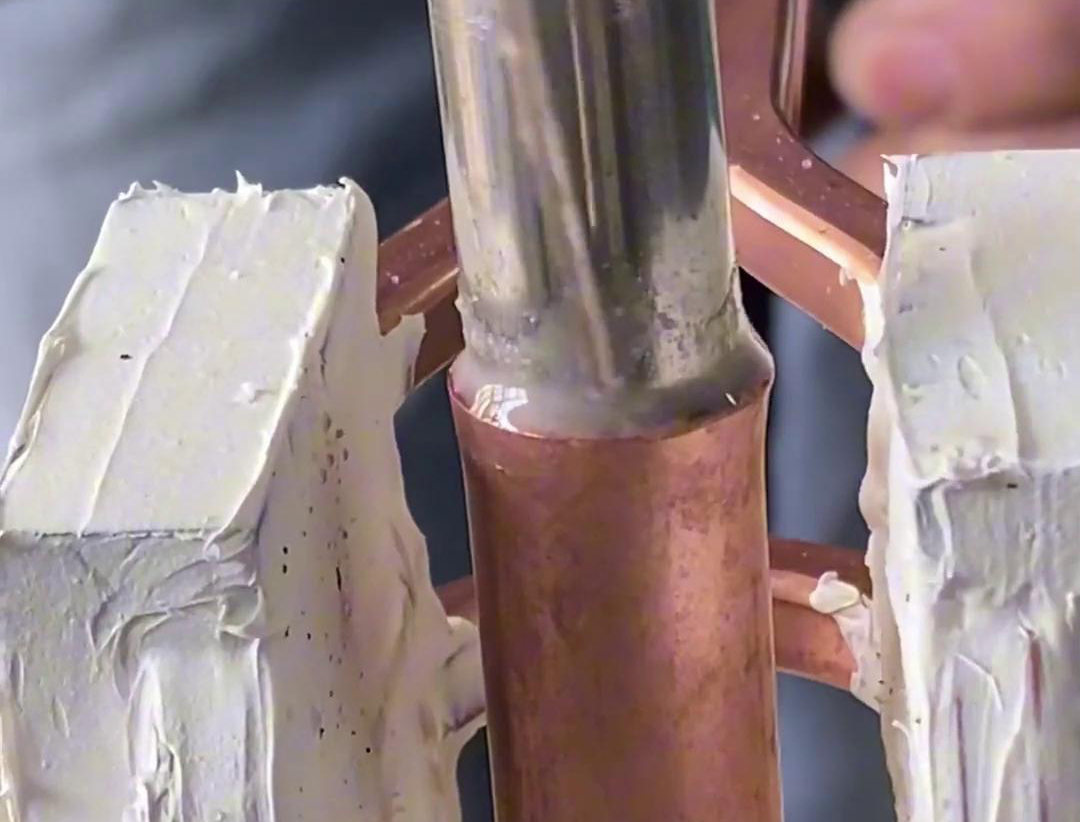

- 配合氩气保护(流量 2-5L/min),焊缝氧化膜厚度<1μm,气密性漏率<1×10⁻⁹ Pa・m³/s。

- 普工经 1 小时培训即可上岗,焊接一致性达 99% 以上。

- 设备投资较高:

单台手持高频焊机成本约 0.8-20 万元,适合中大规模生产(年产量≥5 万件)。 - 线圈适配要求高:

不同管径需定制感应线圈(成本 500-2000 元 / 套),小批量多品种场景换型成本较高。 - 技术依赖性强:

需匹配铝专用钎料(如铝硅合金 4047)与助焊剂,材料成本较传统钎料高 10-20%。

| 维度 | 火焰焊 | 手持高频焊机 |

|---|

| 设备成本 | 低(0.5-2 万元) | 中高(0.8-20 万元) |

| 单件能耗 | 0.05-0.1m³ 燃气 / 焊点 | 0.01-0.03kWh / 焊点 |

| 人工成本 | 高(需持证焊工,日薪 300-500 元) | 低(普工,日薪 150-200 元) |

| 适用场景 | 小批量、非精密、野外作业 | 大批量、精密件、自动化产线 |

| 典型缺陷率 | 10-15% | 1-3% |

| 环境适应性 | 需通风良好,远离易燃物 | 全场景(含水下、防爆环境) |

- 小批量 / 定制化(<1 万件 / 年):

优先选火焰焊,设备投入低,灵活适应多品种换型(如铝艺家具焊接)。 - 中大规模(≥5 万件 / 年):

高频焊机综合成本优势显著(设备折旧 + 人工 + 能耗<火焰焊),适合空调铝管、汽车散热器等批量生产。

- 普通强度需求(如结构件):

火焰焊可满足基本强度(抗剪强度≥120MPa),但需严格控制氧化膜去除。 - 高可靠性需求(如承压管道):

高频焊机焊接强度≥180MPa,且气密性优异,符合 ASME BPVC 压力容器标准。

- 高风险场景(如加油站、化工厂):

强制采用高频焊机,杜绝明火隐患,符合 OSHA 安全规范。 - 常规环境(如普通车间):

可根据成本与效率权衡,如临时抢修选火焰焊,长期生产选高频焊机。

在部分场景中,可结合两种工艺优势实现互补:

- 火焰焊预处理 + 高频焊接:

对表面氧化严重的铝管(如废旧料),先用火焰焊快速去除厚氧化膜,再用高频焊机精准焊接,提升效率与质量。 - 高频焊打底 + 火焰焊补修:

自动化产线中,高频焊完成主体焊接(效率优先),火焰焊用于局部缺陷补修(灵活性优先),降低综合成本。

火焰焊与手持高频焊机并无绝对优劣,关键在于匹配具体应用场景的核心需求:

- 选择火焰焊:当成本敏感、批量小、质量要求适中时,其低门槛与灵活性不可替代。

- 选择高频焊机:当追求高效、精密、安全的规模化生产时,其技术优势可带来显著的长期价值。

技术趋势:随着环保法规趋严与人力成本上升,高频焊接在铝管焊接中的渗透率正逐年提升(年增长率 15-20%),尤其在发达国家的高端制造领域,已成为主流工艺。企业在决策时,需综合考虑短期投入与长期收益,避免因工艺滞后导致竞争力下降。