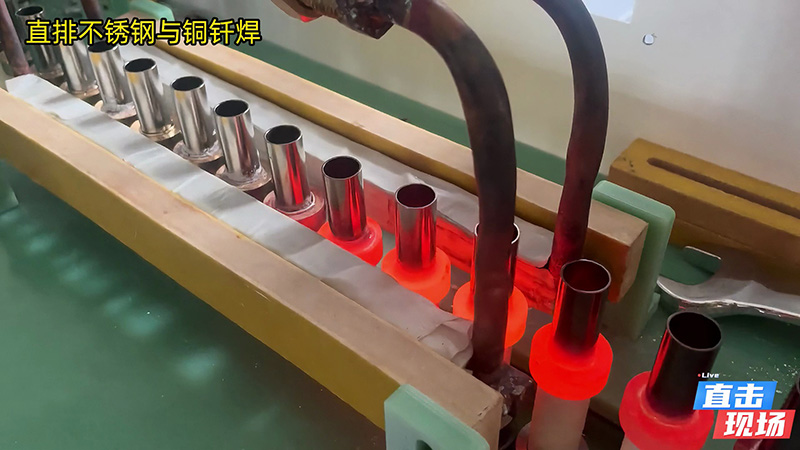

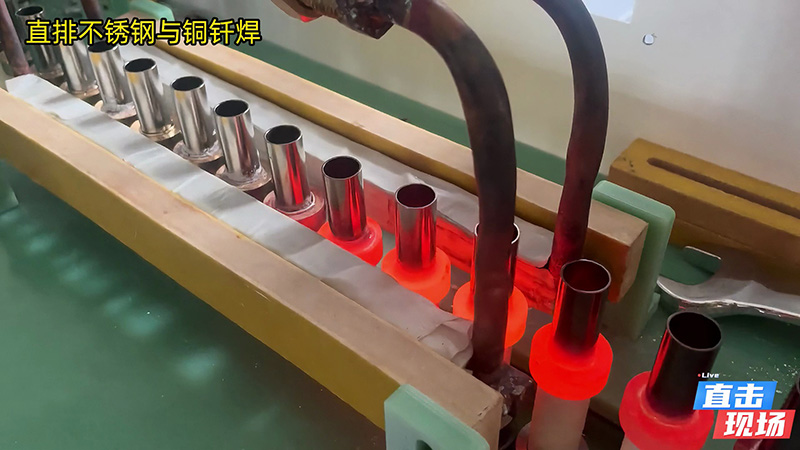

半自动高频焊接设备工艺解析:铜与不锈钢钎焊应用

在金属连接工艺领域,铜与不锈钢的异种材料焊接一直是技术重点。当前处于调试阶段的这套半自动高频焊接设备,通过人工操作与自动化流程的协同设计,实现了铜 - 不锈钢构件的钎焊连接。设备以高频感应加热为核心,贯穿 “人工装配 - 感应焊接 - 自动下料” 的标准化流程,为异种金属焊接提供了可调试的工艺解决方案。

设备工艺流程全景解析一、人工装配环节:构件定位与钎料预置该环节由操作人员执行,需完成两项核心工作:

- 工件预处理:对铜及不锈钢待焊表面进行清洁(去除氧化层、油污),确保焊接界面的纯净度;

- 装配定位:将预处理后的工件按设计要求放入工装夹具,同时在焊缝间隙预置钎料(如银基钎料或铜基钎料),夹具结构需保证构件相对位置的重复性精度。

注:工装夹具根据铜 - 不锈钢构件的几何特征定制,已通过三次元检测确保定位基准的一致性。二、高频感应焊接系统:能量精准传导机制作为设备的技术核心,高频感应焊接模块由以下组件构成:

- 高频电源装置

- 输出频率范围:200-400kHz(可调),通过电磁感应在工件表面产生涡流热;

- 功率控制逻辑:采用 PID 调节算法,根据实时温度反馈(红外测温仪监测)动态调整输出功率,避免铜材过熔或不锈钢热影响区扩大。

- 加热线圈组件

- 线圈采用紫铜管材绕制,内通循环冷却水(硬度≤50ppm),防止长时间工作过热;

- 线圈形态按工件焊缝轮廓定制,如针对管 - 板焊接场景设计为马鞍形结构,确保磁场均匀覆盖焊接区域。

工艺要点:钎焊温度控制在 750-850℃区间(根据钎料熔点调整),加热时间通过 PLC 预设,典型参数为 15-30 秒,确保钎料充分熔融并与母材形成冶金结合。三、自动化下料系统:无接触式工件转移焊接完成后,工件随工装平台移动至下料工位,由以下机构协同执行:

- 气动推出装置:通过气缸推杆将工件从夹具中顶出,推力参数(0.4-0.6MPa)可调节,避免冲击变形;

- 倾斜式传送带:采用不锈钢网带结构,带面速度 0.5m/s,工件沿传送带滑落至收集工位,过程中设置风冷装置(风速 5m/s)辅助降温。

调试中优化方向:当前下料系统的工件姿态一致性正在通过光电传感器进行位置校准,目标是将工件落点偏差控制在 ±5mm 范围内。异种金属钎焊的工艺挑战与调试重点1. 材料物理特性差异的应对铜与不锈钢的热导率、线膨胀系数差异显著,调试中通过以下措施平衡:

- 加热阶段采用 “阶梯式升温” 程序:先以 60% 功率预热 5 秒,再升至满功率加热,减少热应力;

- 钎料选择含镍的银基钎料(如 BAg72CuNi),利用镍元素对不锈钢的浸润性改善结合强度。

2. 自动化与人工协作的兼容性设计设备在人机界面(HMI)中设置多级权限:

- 操作人员仅可执行 “启动 - 停止” 及参数查看;

- 技术人员可调用焊接历史数据(温度曲线、功率输出波形),用于工艺优化(当前已记录 200 组调试数据)。

设备应用场景与产业化价值该半自动高频焊接设备适用于中小批量、多品种的铜 - 不锈钢构件生产,如:

其技术优势体现在:通过人工装配保证复杂构件的定位灵活性,同时借助高频感应加热实现局部精准加热,相比传统火焰钎焊可减少 80% 的热影响区面积。目前设备仍在进行焊接强度一致性测试(目标抗拉强度≥210MPa),后续将根据 GB/T 11363-2008《钎焊接头强度试验方法》完成工艺验证。(注:本文所有数据为调试阶段实测值,正式投产参数以最终验证报告为准)