作为在锻造车间工作多年的老员工,我亲历了棒料加工从人工操作到全自动化的转变。车间新引入的棒料中频锻造加热炉配合自动化生产线,真正实现了无人化生产,大幅提升了效率和安全性,这里和大家聊聊实际使用体验。

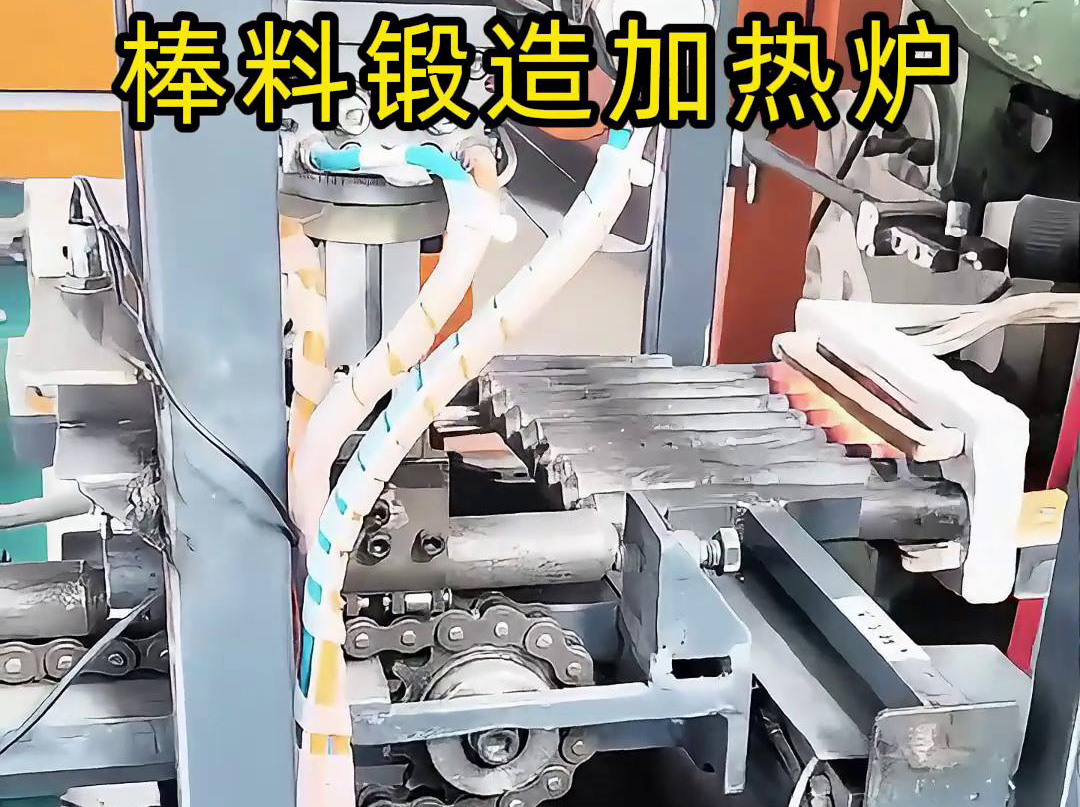

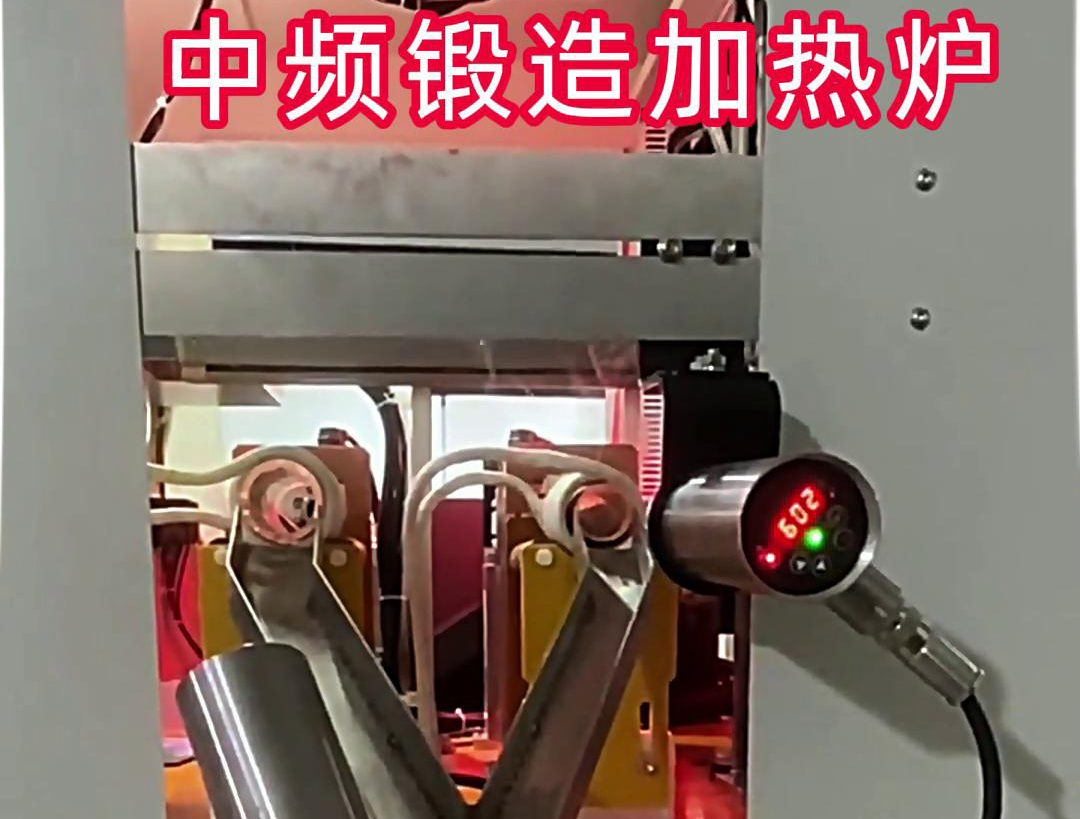

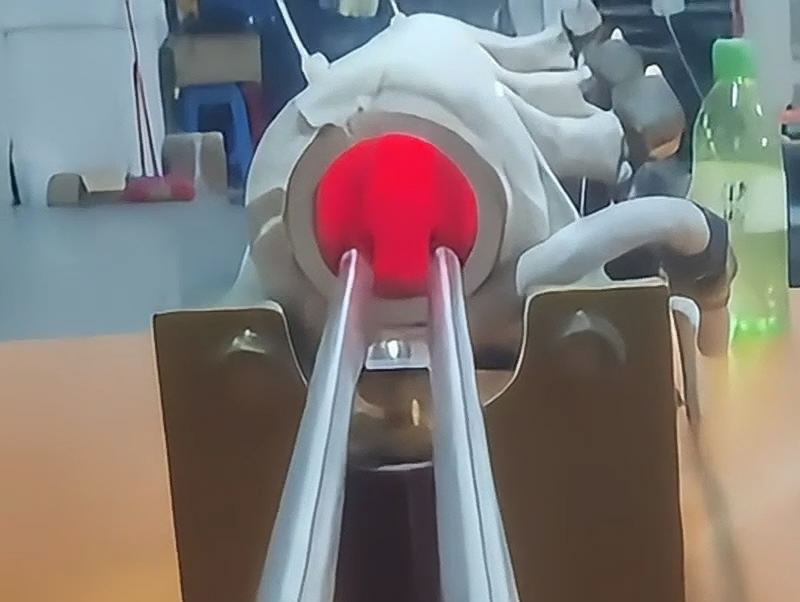

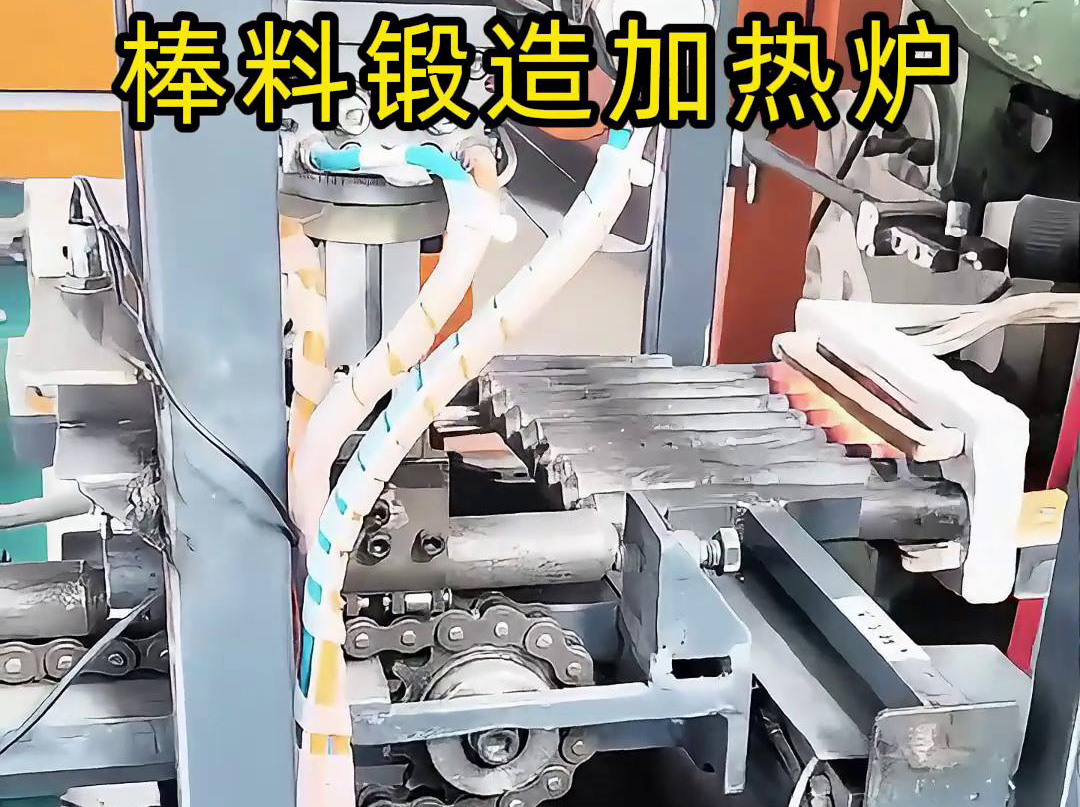

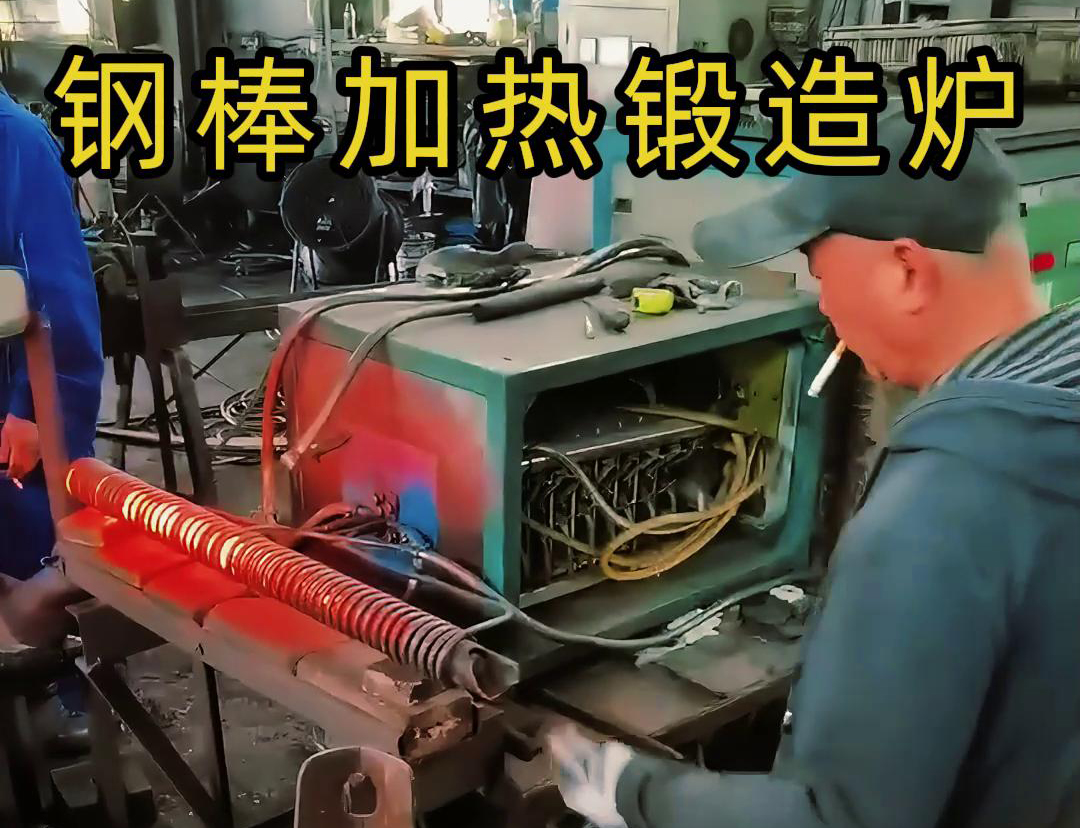

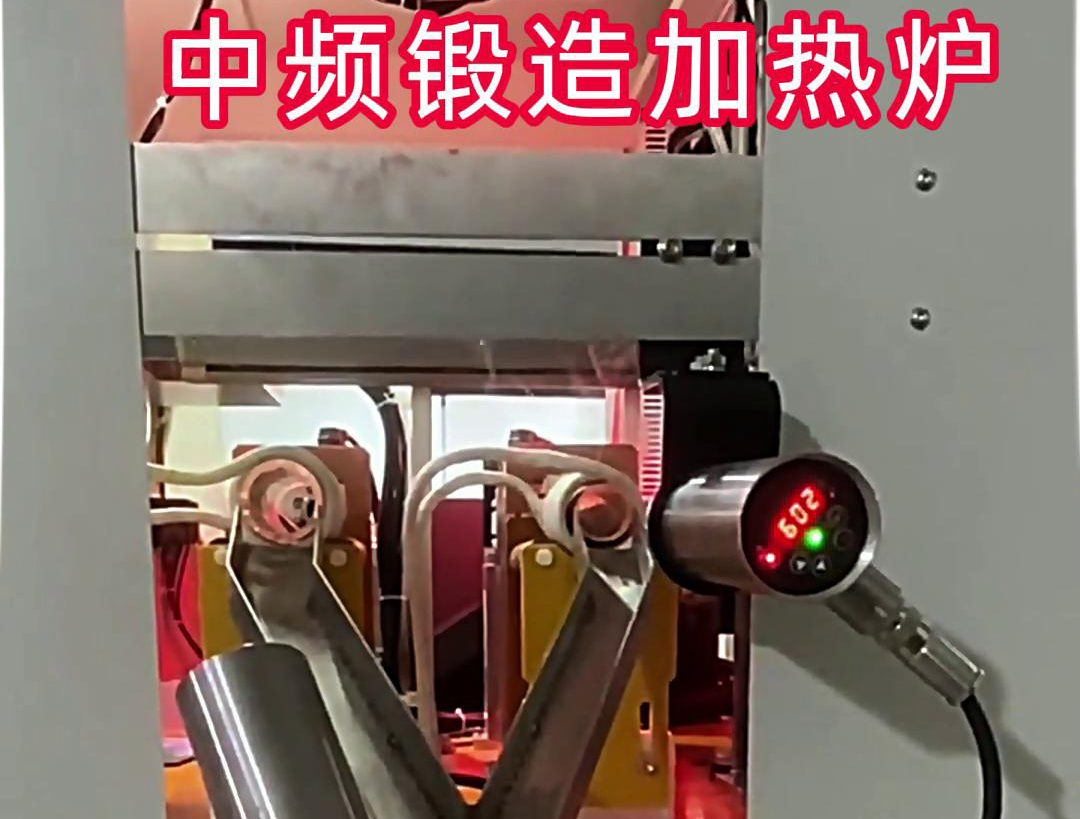

这套设备的运行逻辑清晰且高效。棒料通过上料架进入流水线,传送带以恒定速度将棒料送入中频加热炉内。加热炉根据棒料材质和尺寸,自动调节功率和加热时间,比如直径 50mm 的 45# 钢棒料,从室温加热到 1100℃仅需 30 秒。

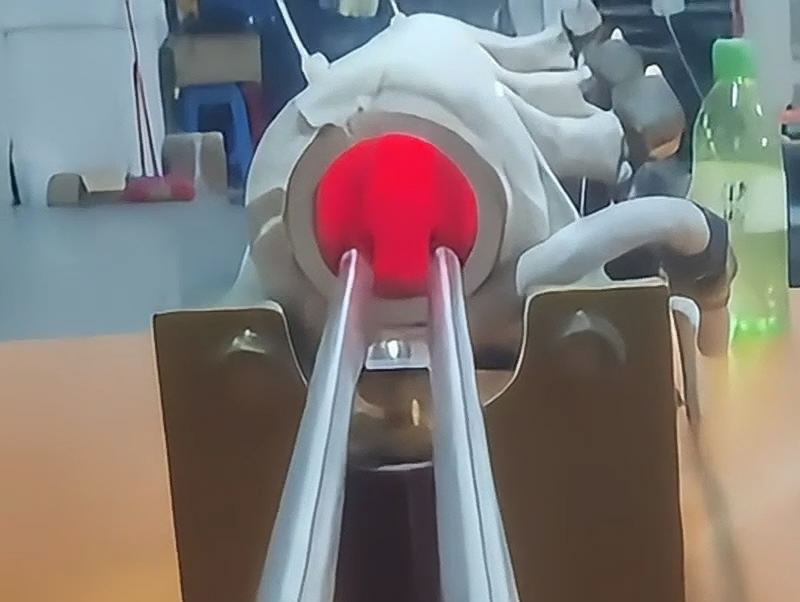

加热完成后,简易机械手精准抓取红热的棒料,快速移送至空气锤下方。空气锤按照预设程序完成锻打工序,成型后的工件立即被机械夹具夹持,传送至下料区。整个过程一气呵成,无需人工接触高温棒料或操作锻打设备。

最直观的感受是工作强度的下降。以前人工送料时,需要紧盯加热温度,频繁搬运高温棒料,一天下来手臂酸痛。现在只需在控制台设定参数,监控设备运行状态即可。自动化系统还具备异常报警功能,比如棒料卡料、温度异常时,设备会自动停机并发出警报,避免安全事故和材料浪费。

设备的兼容性也很强。更换不同规格的棒料时,只需在控制系统中输入新的参数,调整机械手抓取位置和空气锤锻打力度,10 分钟内就能完成换型,非常适合多品种小批量生产。

和传统人工生产线相比,自动化设备优势明显:

| 指标 | 传统人工生产线 | 自动化生产线 |

|---|

| 单件耗时 | 90 秒 | 40 秒 |

| 日产量 | 300 件 | 720 件 |

| 废品率 | 8% | 2% |

| 能耗 | 1.2kWh / 件 | 0.8kWh / 件 |

加热的均匀性也得到显著改善。中频加热炉利用电磁感应原理,使棒料内外同步升温,避免了表面过烧、内部未热透的问题,锻打后的工件内部组织更均匀,机械性能测试合格率大幅提高。

在日常使用中,也总结了一些维护要点:

- 定期检查:每周检查加热炉的感应线圈水路,防止水垢堵塞影响散热

- 润滑保养:机械手和传送带的关键部位需定时加注润滑油,保证运行顺畅

- 参数校准:每月用测温仪校准加热温度,确保工艺稳定性

设备投入使用半年来,仅出现过一次因传送带皮带磨损导致的停机,更换配件后很快恢复运行,整体可靠性让人放心。

这套自动化生产设备,不仅让车间生产更高效,也让我们有更多精力关注工艺优化和设备维护。对于锻造行业来说,自动化升级确实是提升竞争力的必经之路。