海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

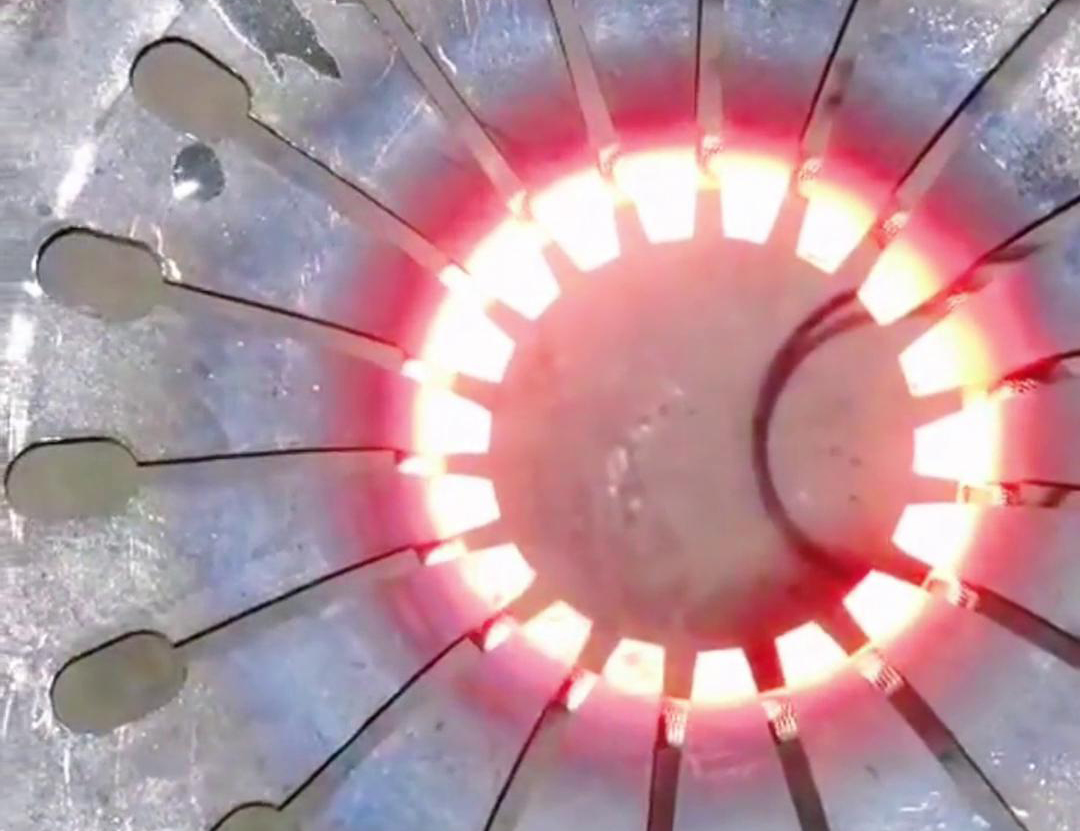

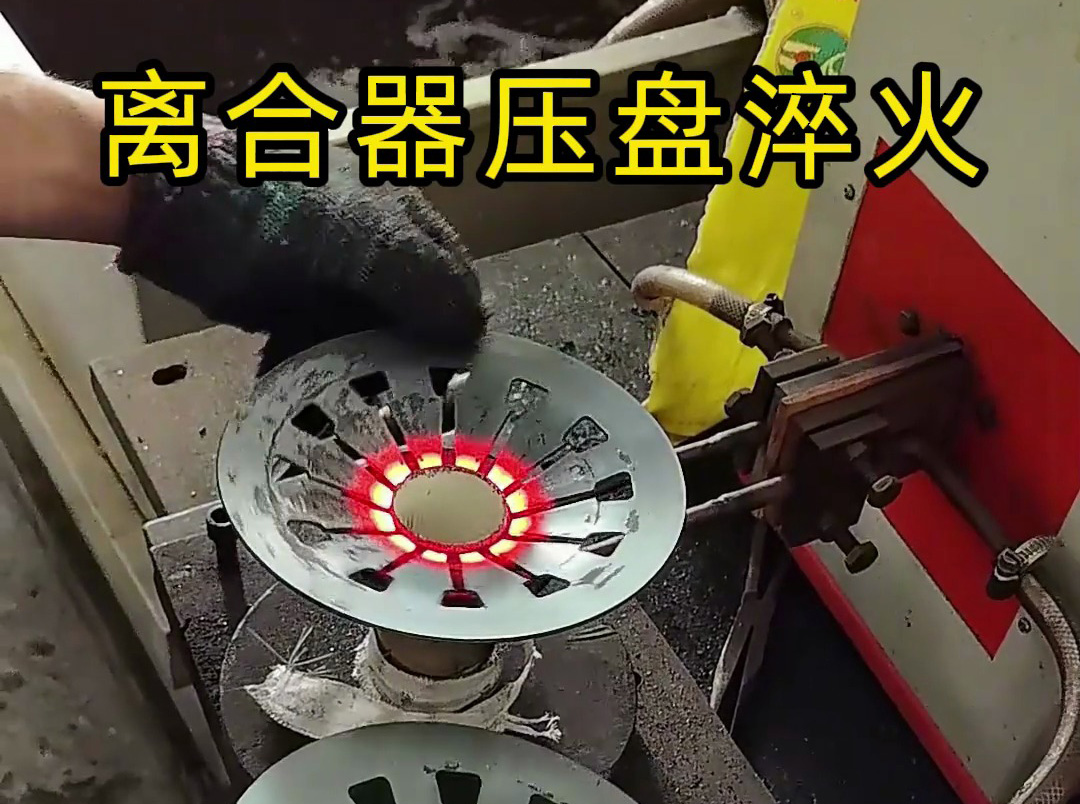

离合器压盘作为汽车传动系统的核心部件,需承受高频摩擦与交变载荷,其表面硬度(通常要求 HRC38-45)与平面度直接影响离合器的接合平顺性和使用寿命。超高频淬火机在压盘热处理中虽能实现局部硬化,但人工操作与全自动高频淬火机床的质量稳定性差异显著,尤其对汽车用压盘,机床淬火是更可靠的选择。

| 对比项 | 人工超高频淬火 | 全自动高频淬火机床 |

|---|---|---|

| 加热精度 | 依赖人工经验控制加热时间 / 温度,易因操作节奏差异导致局部过热或欠热 | 红外测温 + PLC 程序控温(±5℃),加热均匀性误差≤3% |

| 定位一致性 | 人工手持线圈对准摩擦面,易因偏移导致边缘漏淬或过度加热 | 机械臂自动定位,线圈与压盘同轴度误差≤0.05mm |

| 冷却稳定性 | 人工控制冷却时机,易因延迟导致硬度不足 | 加热完成后 0.5 秒内自动启动喷雾冷却(压力恒定 0.3MPa) |

| 批量一致性 | 同一批次硬度偏差可达 ±5HRC,合格率约 80% | 偏差≤±1.5HRC,合格率≥99% |