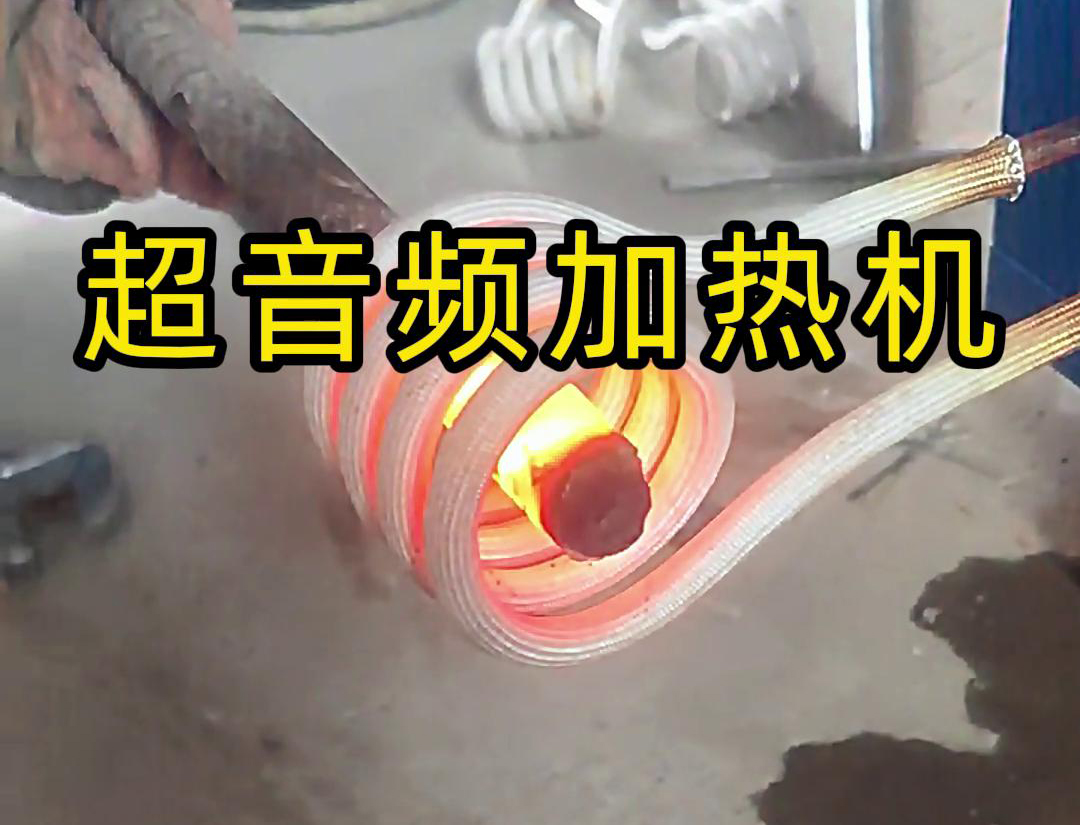

在棒料热锻、热弯、热装配等场景中,感应加热设备正快速取代传统火焰煤炭炉,其核心优势不仅是 “效率提升”,更是对加热质量、生产安全与环保成本的全方位革新。对于追求降本增效与可持续生产的企业,这种替换是技术迭代的必然选择。

火焰煤炭炉加热棒料(以直径 50mm、长 1 米的 45# 钢棒为例)需 15-30 分钟才能达到锻造温度(1100℃),而感应加热设备(中频 / 高频)仅需 2-5 分钟,效率提升 5-10 倍,根源在于加热方式的本质差异:

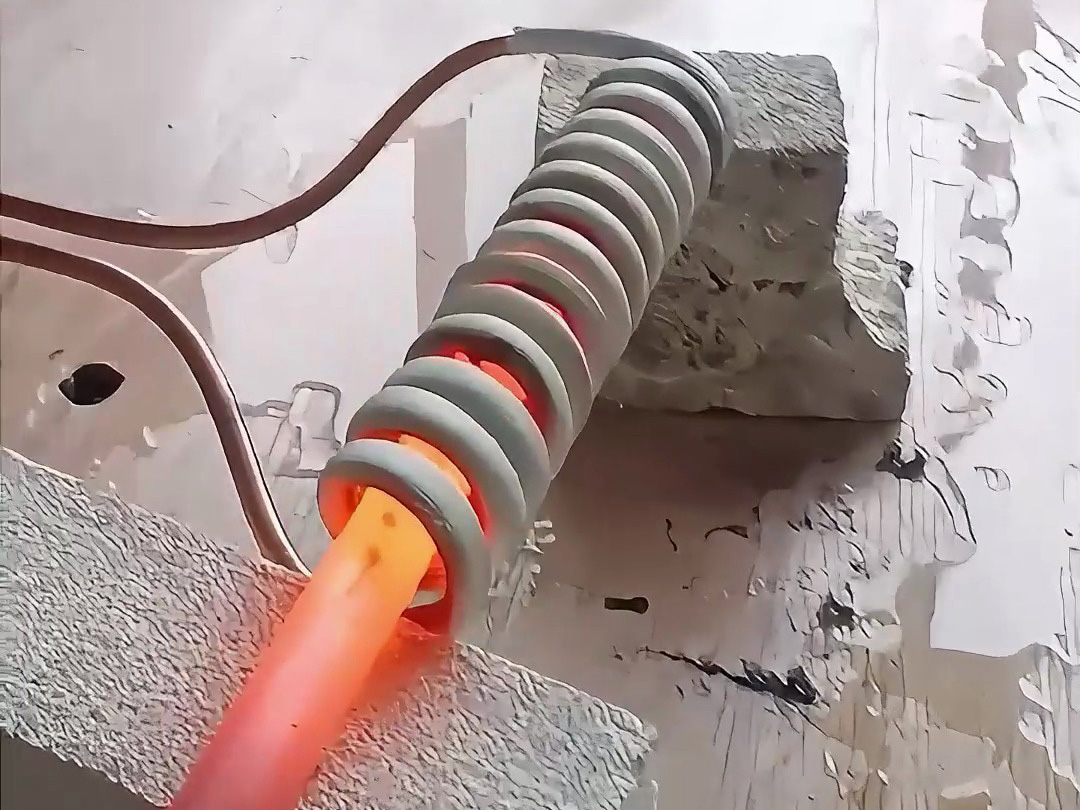

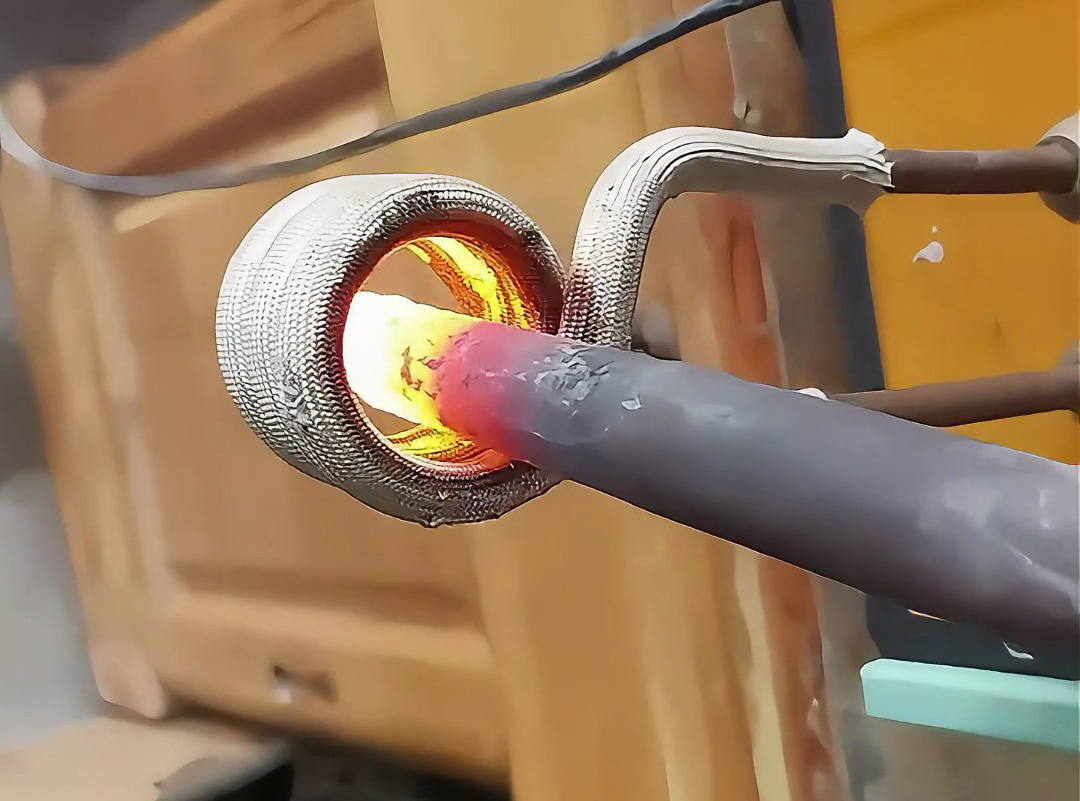

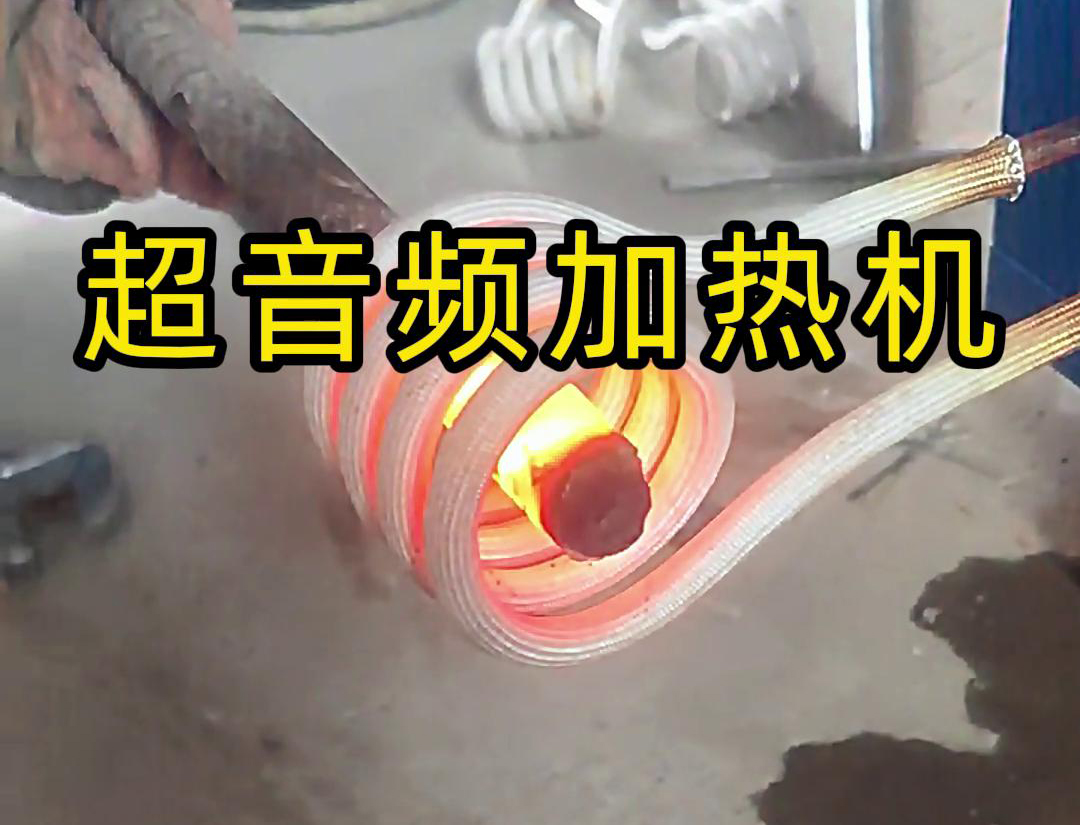

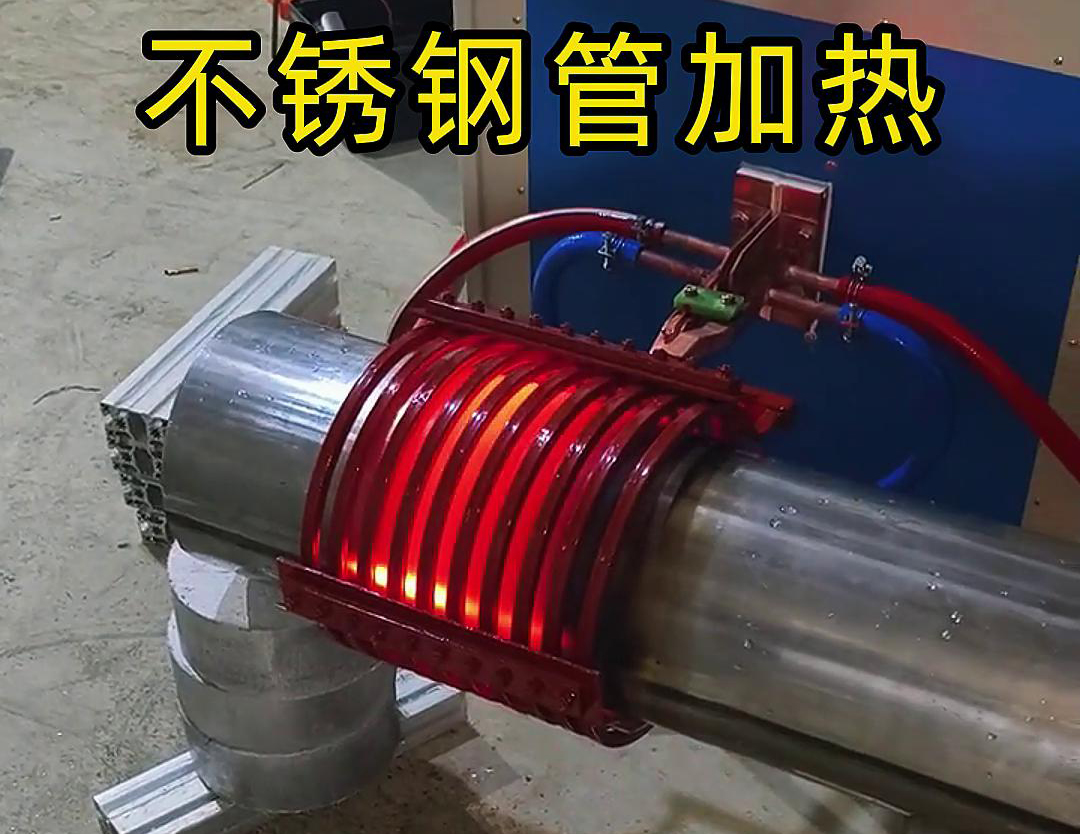

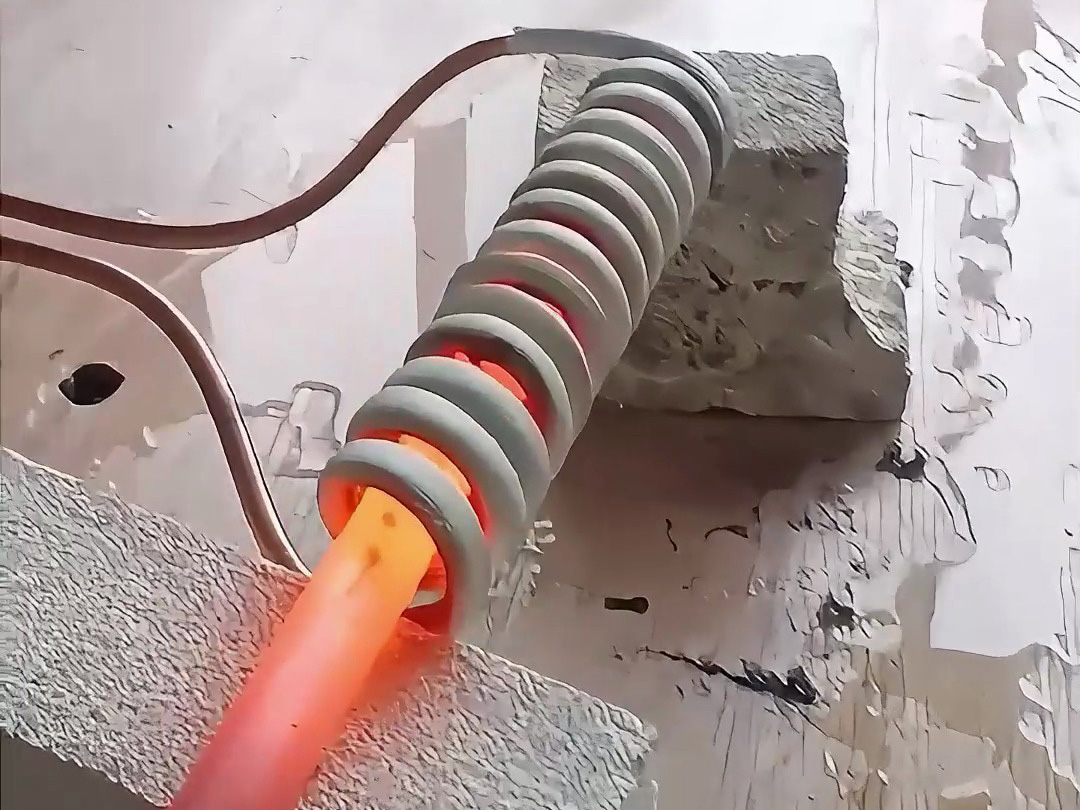

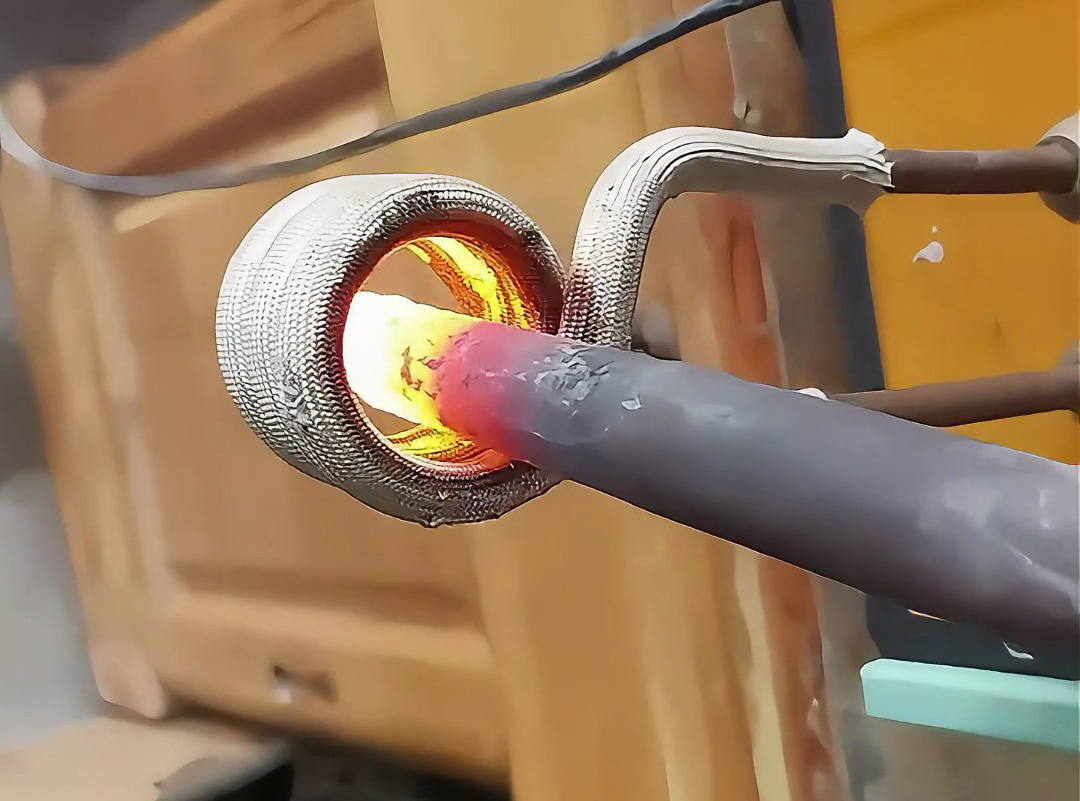

- 感应加热:利用电磁感应使棒料自身产生涡流发热,热量从内部生成,无热传导损耗,热效率达 70%-80%;

- 火焰煤炭炉:依赖煤炭燃烧的火焰传热,热量从表面向内部缓慢渗透,热损失超 60%(炉体散热、烟气带走热量)。

某锻件厂数据显示:改用感应加热后,单日棒料加热量从 10 吨提升至 50 吨,且无需提前预热炉体(火焰炉需 2 小时预热),每天多产出 3 小时有效工时。

棒料加热的质量(如锻造后的晶粒大小、热弯后的尺寸精度)高度依赖温度稳定性,感应加热设备在此实现 “碾压级” 优势:

- 温度控制精度:通过 PLC 程序设定目标温度(如热锻 1150±10℃、热装配 800±5℃),红外测温实时反馈,功率自动调节(响应时间≤0.1 秒),整根棒料的温度差≤±10℃;

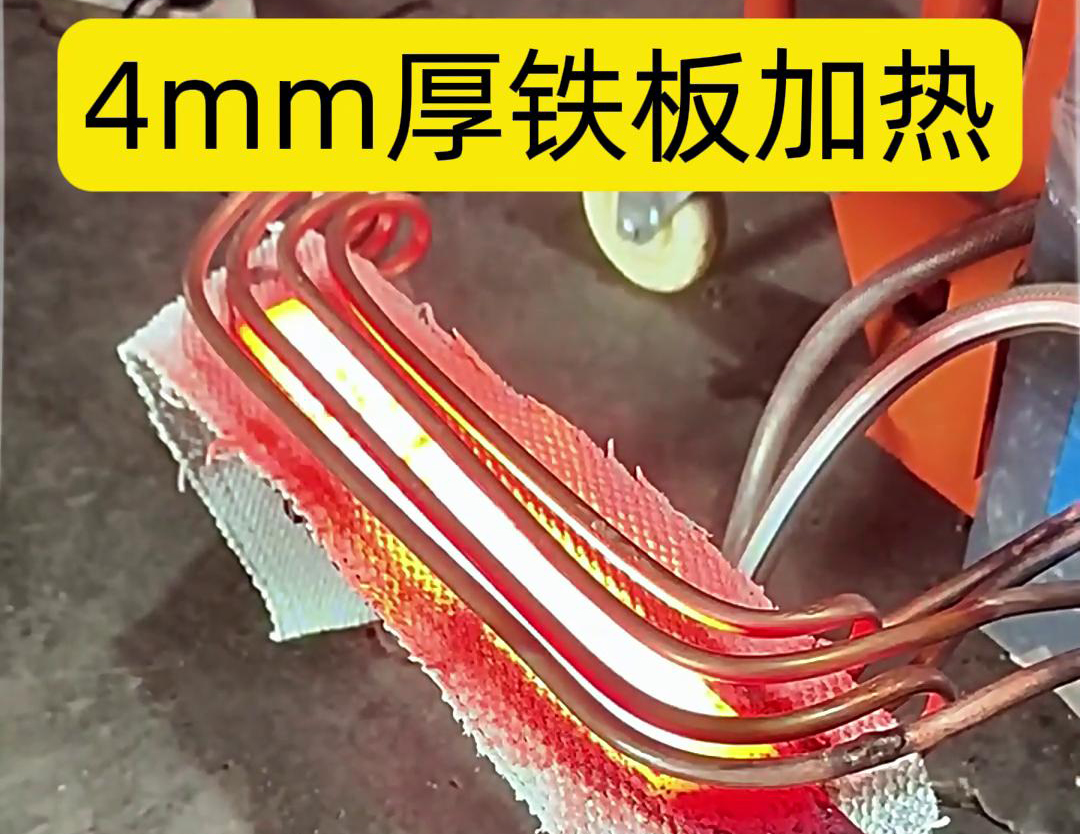

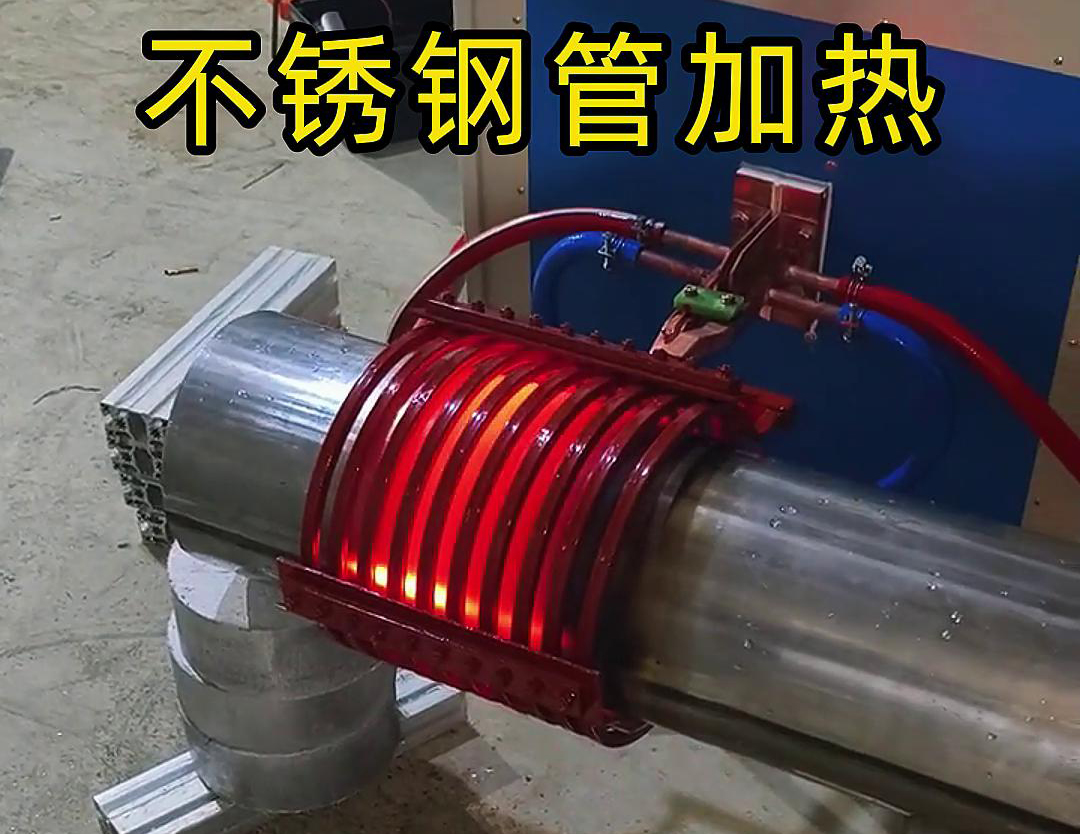

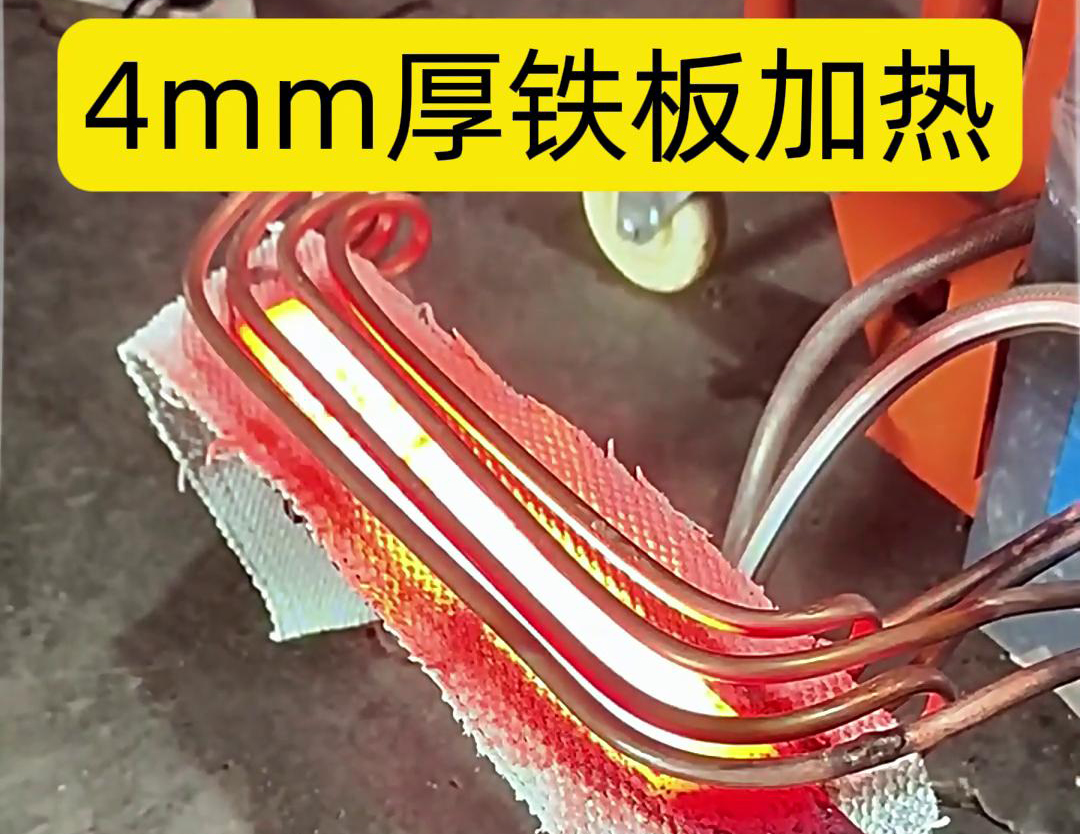

- 加热区域可控:定制化感应线圈可实现 “局部加热”(如仅加热棒料端部 100mm 区域),非加热区温度≤300℃,避免整体过热导致的性能下降;

而火焰煤炭炉:

环保政策趋严背景下,感应加热设备的 “绿色属性” 成为刚需:

感应加热设备对棒料的兼容性远超火焰炉:

尽管感应加热设备初期投入(10-50 万元)高于火焰炉(1-2 万元),但长期收益显著:

- 能耗成本:感应加热每吨棒料电费约 200 元,火焰炉煤炭成本约 300 元(还需算上人工、环保设备费用),年加热 1000 吨即可省 10 万元;

- 废品率:感应加热因温度精准,棒料锻造废品率从火焰炉的 8% 降至 2%,年节省原料成本超 20 万元;

- 设备寿命:感应加热设备无易损件(线圈寿命 1-2 万次),维护成本仅为火焰炉的 1/5。

棒料加热从火焰煤炭炉到感应加热设备的升级,是 “效率、质量、环保、成本” 的综合胜利。对于仍在使用传统加热方式的企业,这种替换不是 “要不要”,而是 “早晚要”—— 毕竟在制造业竞争日益激烈的今天,“偷偷” 提升的不仅是产能,更是生存与发展的底气。