你以为金属表面热处理(如淬火、退火)必须依赖复杂设备和专业技能?手持高频加热机的出现,彻底颠覆了这一认知 —— 它让金属工件的表面淬火热处理变得简单易操作,甚至配合机械手臂就能轻松实现标准化、自动化生产,重新定义了中小批量热处理的效率与灵活性。

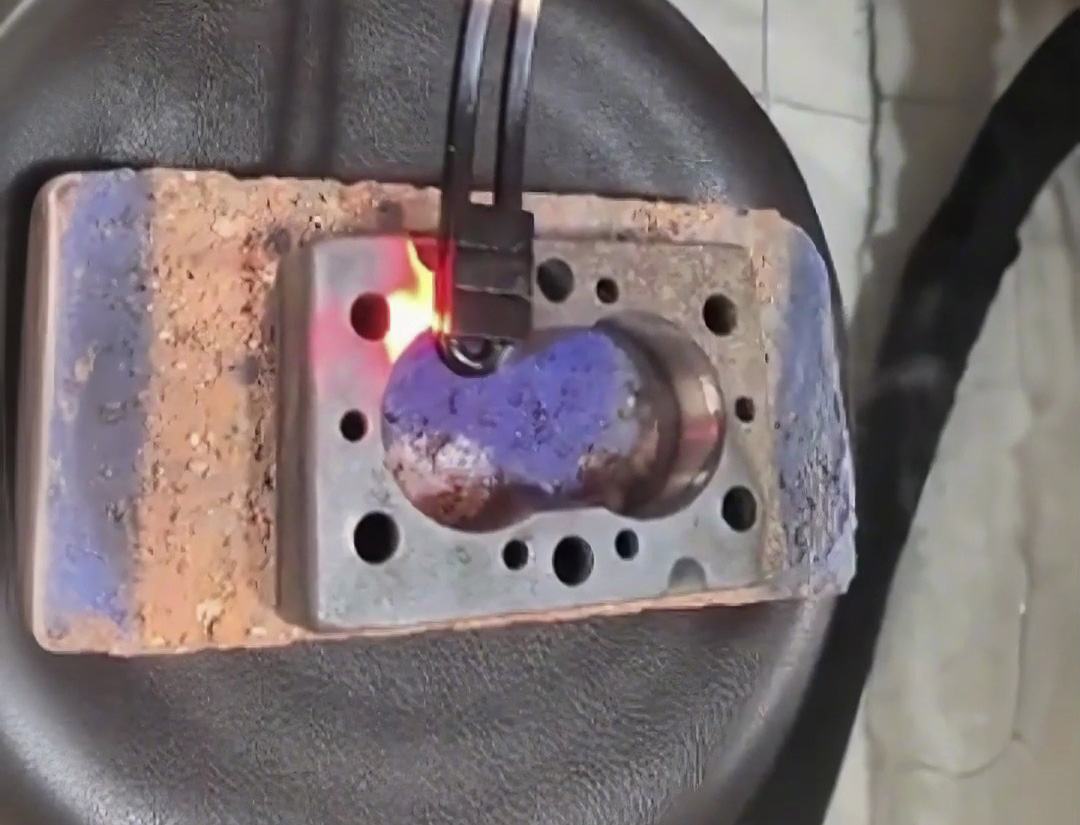

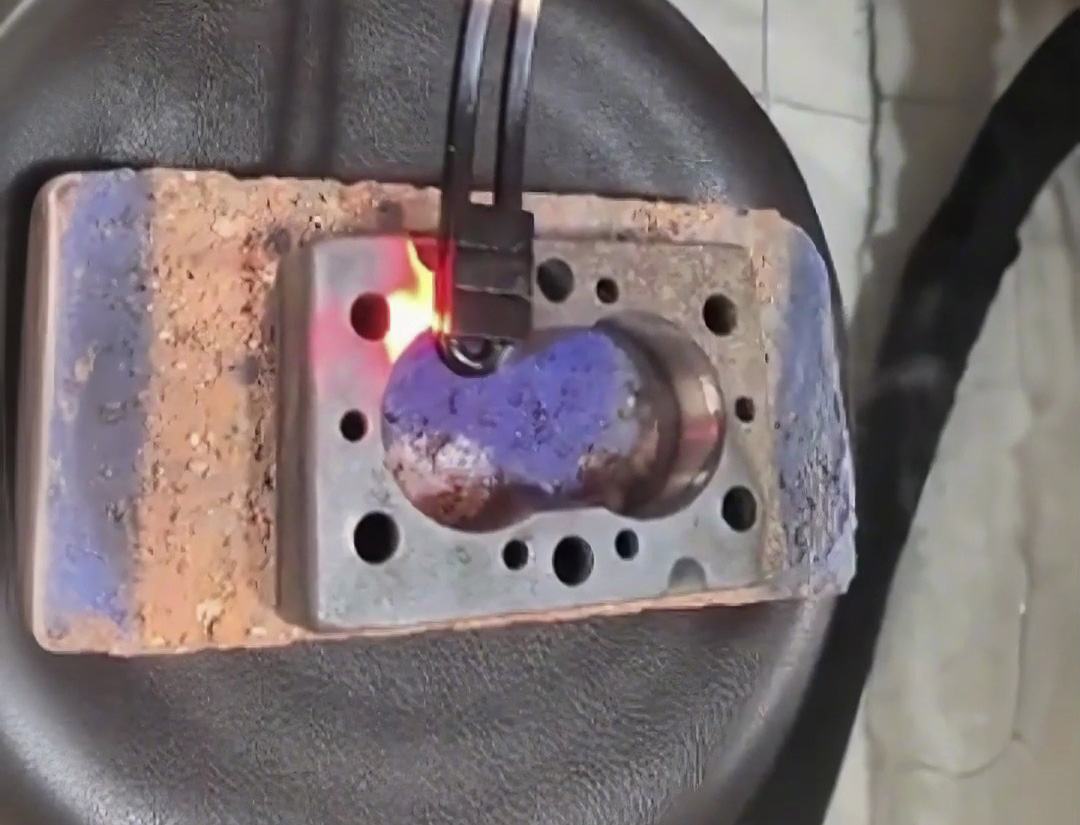

金属表面热处理的核心是 “局部精准加热”(如齿轮齿面、轴类轴颈),传统设备(如固定式高频炉)需复杂工装定位,新手难以驾驭。手持高频加热机则通过 “轻量化 + 可视化” 设计,让操作门槛大幅降低:

- 设备特性:手持部分重量仅 0.8-1.5kg(含定制感应线圈),配备高清显示屏实时显示温度(精度 ±5℃),支持一键设定加热参数(如 “淬火温度 850℃/5 秒”);

- 操作流程:

- 工人手持加热头,将线圈对准工件需处理的表面(如 φ20mm 轴颈);

- 踩下脚踏开关,设备按预设参数加热,达到温度后自动报警;

- 移至冷却区(喷水或浸油),完成淬火,全程无需判断 “火候”;

- 适用场景:小批量工件(如维修件、定制零件)的表面淬火,工人经 1 小时培训即可上岗,合格率达 95% 以上。

对需要批量生产的场景,手持高频加热机并非只能手动操作 —— 通过与机械手臂集成,可瞬间切换至自动化模式,满足标准化需求:

- 设备集成:将手持加热头固定在机械手臂末端,通过编程设定运动轨迹(如沿齿轮齿面环绕、沿轴颈直线移动),配合红外测温传感器闭环控温;

- 标准化流程:

- 机械手臂抓取工件并定位;

- 加热头按预设路径移动,逐点加热工件表面(如齿轮的每个齿面);

- 加热完成后,手臂移送工件至冷却槽,全程无人干预;

- 效率提升:单台机械臂 + 手持高频机的组合,每小时可处理 200-300 件小工件(如螺栓、小轴),效率是人工操作的 3-5 倍。

手持高频加热机(含自动化改造)特别适合以下表面处理需求:

- 小型零件局部淬火:如螺栓头部、销轴端部、小齿轮齿面,加热面积≤100mm²;

- 维修件补淬火:如模具刃口磨损后局部补淬、工具钢凿子头部重新硬化;

- 批量小件自动化:如标准件厂的螺栓、螺母表面淬火,配合传送带实现流水化生产。

金属表面热处理的 “复杂”,往往源于设备与场景的不匹配。手持高频加热机用 “手动操作简化门槛”、“配合机械臂实现自动化” 的双重特性,既解决了小批量生产的 “难上手” 问题,又满足了批量生产的 “标准化” 需求。对追求效率与灵活性的工厂而言,它不仅是一台设备,更是打开金属表面热处理新境界的 “钥匙”—— 原来复杂的工艺,也能变得如此简单。