在金属熔炼领域,电弧炉、电阻炉、燃气炉、工频炉曾是主流选择,但随着中频熔炼技术的成熟,越来越多企业开始转向中频熔炼炉 —— 它在效率、能耗、控温、环保、安全等核心维度,都对传统熔炉形成了明显优势,尤其适配中小批量、多品种的金属熔炼需求。

传统熔炉的 “慢”,往往让企业在赶订单时倍感压力:

- 电弧炉依赖电极放电产热,启动后需 30-60 分钟才能将金属加热至熔点,且熔池受热不均,后期还需长时间搅拌;

- 燃气炉靠火焰加热,热量易通过炉壁散失,熔炼 1 吨废钢通常需要 2-3 小时;

- 电阻炉通过电阻丝发热,热量传递慢,小批量熔炼(如 50kg 铜合金)也需 1-2 小时。

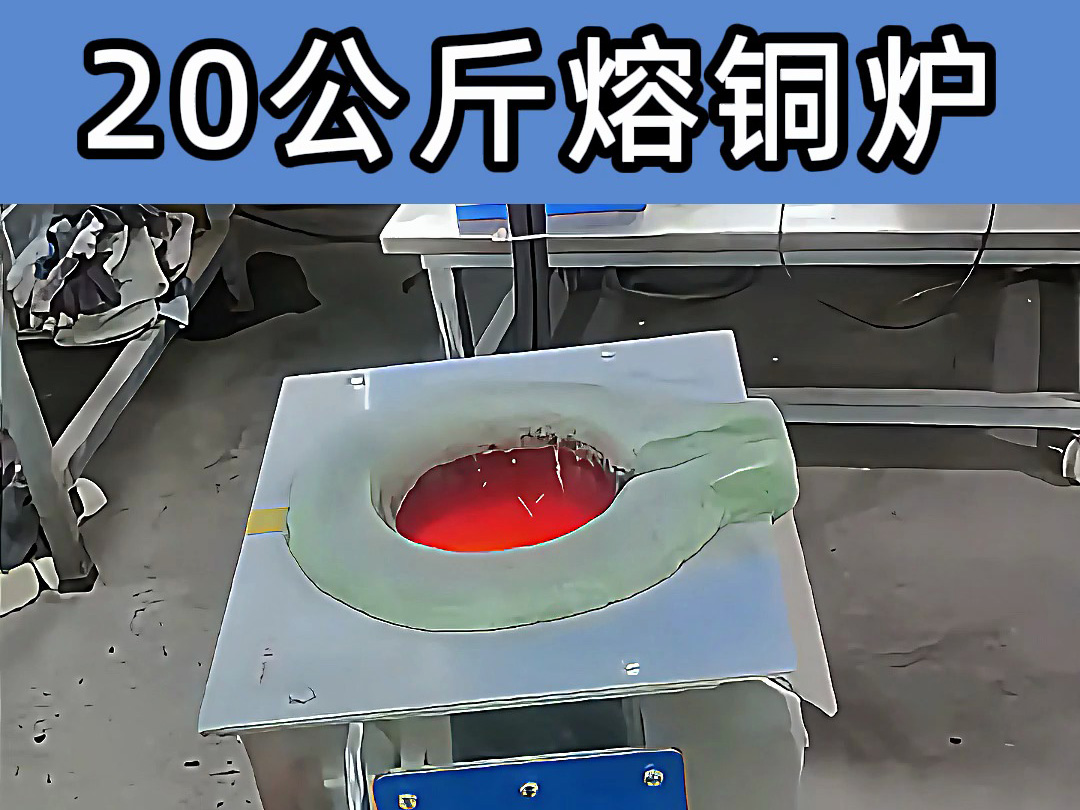

而中频熔炼炉凭借电磁感应加热,让金属自身生热,效率直接提升:

- 启动快:通电后 5-10 分钟即可达到金属熔点(如熔炼黄铜,熔点约 900℃,10 分钟内可熔化成液体);

- 熔炼快:1 吨废钢的熔炼时间可缩短至 40-60 分钟,比燃气炉快 2 倍以上;

- 无搅拌等待:感应电流自带 “电磁搅拌” 效果,熔池均匀度高,无需额外耗时搅拌,直接减少后续精炼时间。

对中小批量生产的企业来说,这种效率提升意味着 “每天能多熔炼 2-3 炉金属”,订单响应速度明显加快。

传统熔炉的 “高能耗” 一直是成本痛点:

- 电弧炉启动时需消耗大量无功功率,电能利用率仅 60%-70%,且电极损耗会额外增加成本;

- 燃气炉的燃气燃烧效率约 50%-60%,大量热量随烟气和炉体散热浪费,1 吨金属熔炼的燃气消耗可达 80-100m³;

- 电阻炉的电阻丝发热存在 “热阻损耗”,电能利用率不足 60%,长时间使用还需频繁更换电阻丝。

中频熔炼炉的电能利用率可达 85%-90%,能耗优势显著:

传统熔炉的 “控温难”,常导致熔炼金属质量波动:

- 燃气炉靠调节燃气阀门控温,温度误差可达 ±50℃,易出现金属过烧或未熔透;

- 电阻炉的温度靠电阻丝功率间接控制,无法实时反馈熔池温度,成分均匀度差;

- 工频炉频率低(50Hz),电磁搅拌效果弱,熔池中金属成分易分层,影响后续铸件质量。

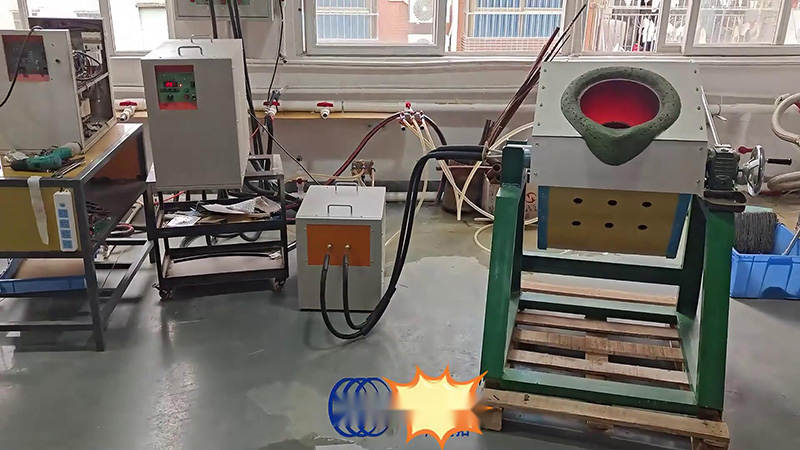

中频熔炼炉的精准控制,直接保障金属品质:

传统熔炉的 “污染问题”,让企业在环保检查中常遇难题:

- 电弧炉熔炼时会产生大量烟尘(含氧化铁、重金属颗粒)和有害气体(如 NOx),需投入高额成本建设除尘系统;

- 燃气炉燃烧会排放 CO₂、SO₂,不符合 “双碳” 政策要求,且烟气温度高,对车间环境影响大;

- 电阻炉虽无烟气,但电阻丝老化后会产生金属碎屑,污染熔池,且废弃电阻丝属于危险废物,处理成本高。

中频熔炼炉的环保特性,大幅降低企业环保压力:

传统熔炉的 “安全隐患”,一直是生产中的重点关注项:

- 电弧炉需高压电极(通常 10-35kV),存在触电风险,且电极放电时可能产生电弧飞溅,易引发烫伤;

- 燃气炉使用易燃易爆气体(如天然气、乙炔),若管道泄漏或操作不当,可能引发爆炸、火灾;

- 工频炉的变压器体积大、电压高,设备运行时易产生强磁场,对周边电子设备和人员有潜在影响。

中频熔炼炉的安全设计,让操作更放心:

对比传统熔炉,中频熔炼炉的优势并非单一维度的领先,而是 “效率 + 成本 + 品质 + 环保 + 安全” 的综合胜出 —— 它既解决了传统熔炉 “慢、费、差、脏、险” 的痛点,又能适配中小批量、多品种的熔炼需求,不管是铸造厂熔炼废钢、五金厂熔炼铜合金,还是实验室小批量熔炼特种合金,都能发挥显著价值。对追求降本增效、绿色生产的企业来说,中频熔炼炉无疑是更贴合时代需求的选择。