海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

后台常有粉丝咨询:“海拓有没有双工位或多工位同时加热的实际案例?想提升产能但担心多工位加热效果不稳定。” 当然有!无论是双工位同步加热,还是四工位并行作业,海拓都有成熟的应用案例,且在追求高效率、高产能、自动化的现代制造中,多工位同步加热早已成为主流趋势。下面通过两个典型案例,带大家看看多工位加热如何为生产提效。

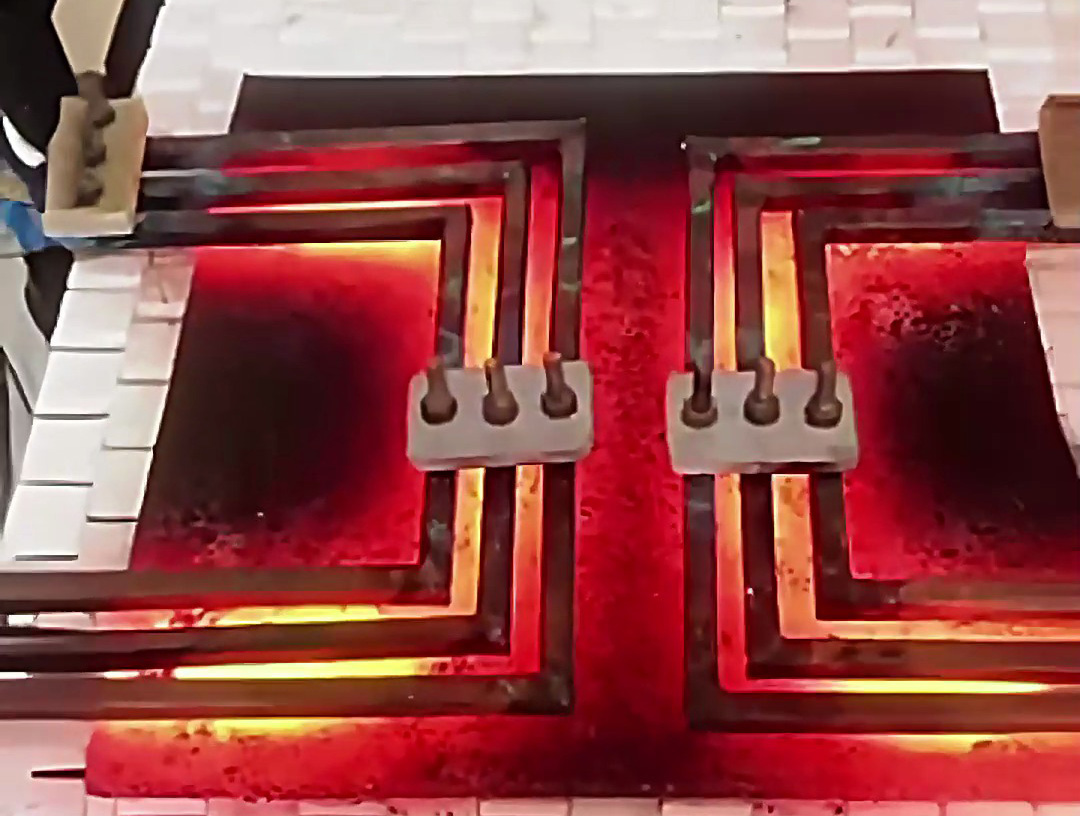

后来该厂引入海拓双工位高频加热机,核心设计是配备两个独立且参数同步的感应加热单元:两个定制的平板式感应线圈分别对应两个工位,工人只需将钢背同时放在两个工位的夹具上,按下启动按钮,设备就会按预设参数(加热功率 60kW、加热时间 12 秒)同步加热,完成后两个工位同时出料。改造后,一台双工位设备每小时能处理 650 片钢背,1 台设备 + 1 名工人就能满足日均需求,设备投入减少 60%,人力成本降低 67%。更关键的是,双工位的温度误差控制在 ±3℃以内,钢背预热均匀性比单工位更稳定,后续刹车片贴合合格率从 96% 提升至 99.5%。

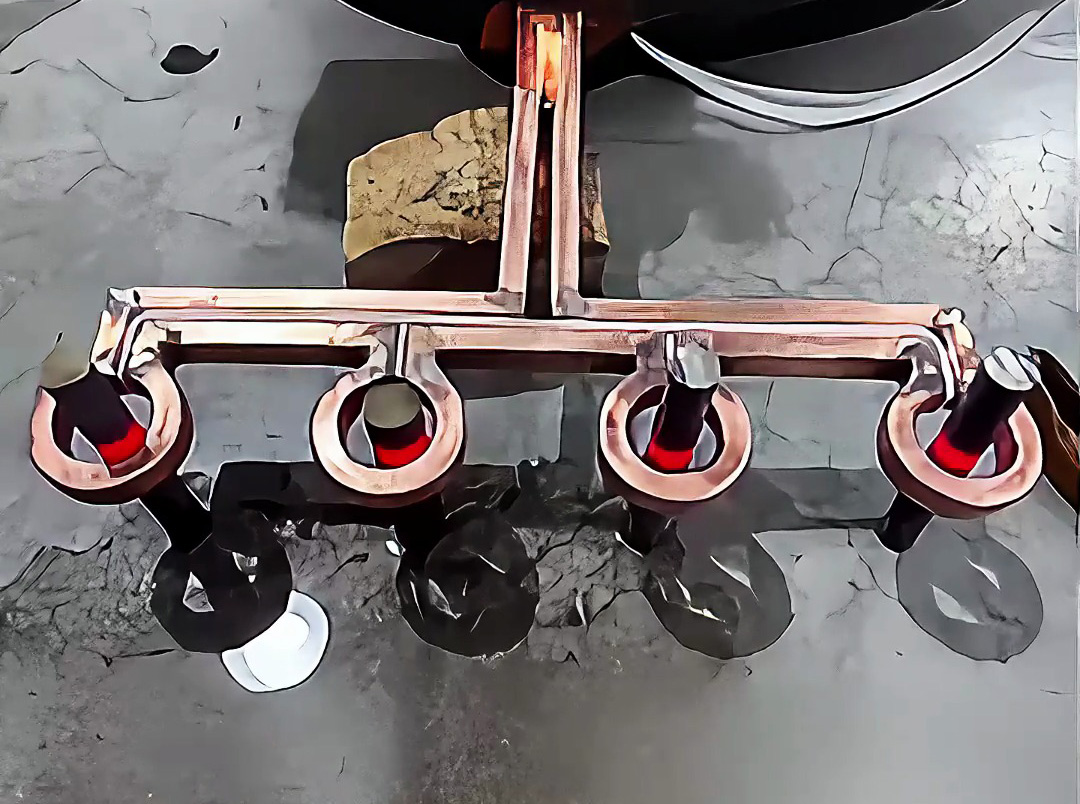

这两个案例也印证了多工位同步加热成为现代制造主流的原因:一方面,效率和产能翻倍提升—— 双工位相比单工位,产能可提升 80%-100%,四工位则能实现 3-4 倍的产能突破,完美适配批量生产需求;另一方面,自动化适配性更强—— 多工位设备可轻松与自动送料、下料机构联动,减少人工干预,降低人力成本的同时,避免人工操作带来的参数偏差,保证加热质量一致性。