海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

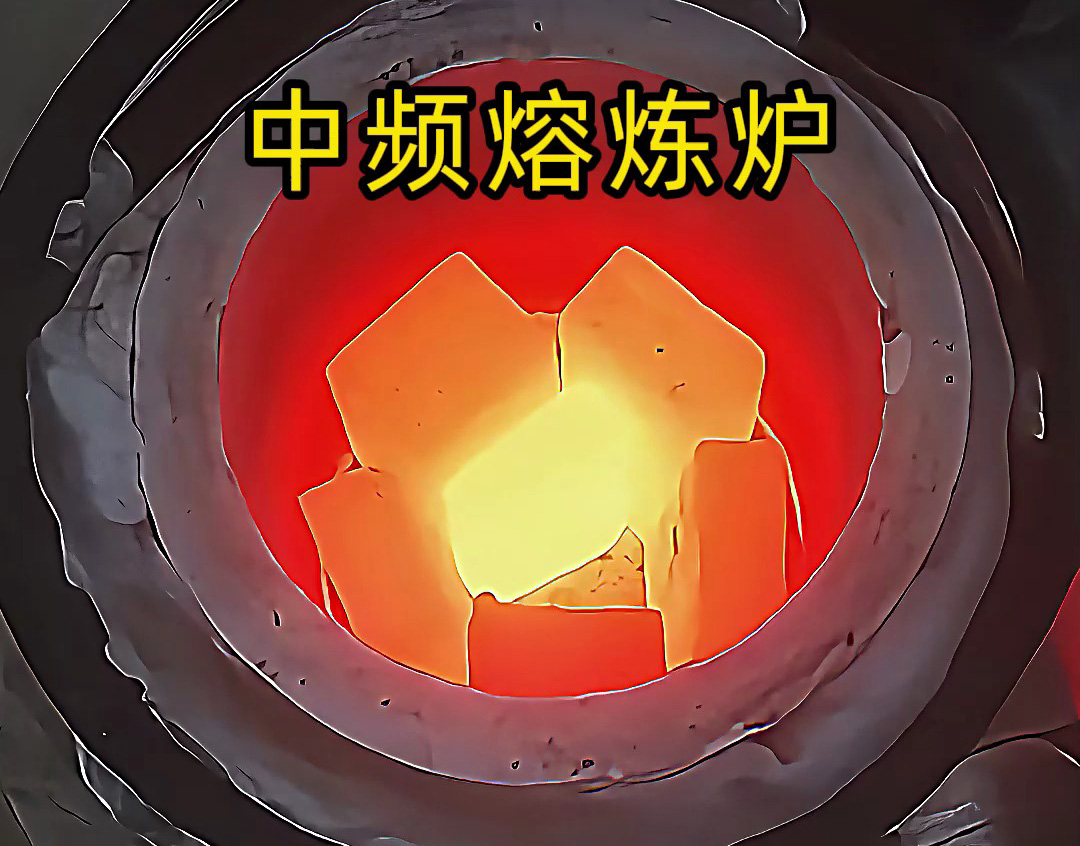

高频熔炼炉与中频熔炼炉虽同属感应加热设备,核心原理都是电磁感应生热,但在工作频率、适用场景、性能表现、成本投入上差异显著。选错设备可能导致熔炼效率低、金属品质差、能耗飙升,因此需结合自身需求精准匹配。下面从 4 个关键维度对比分析,帮你理清选择逻辑。

| 维度 | 高频熔炼炉 | 中频熔炼炉 |

|---|---|---|

| 工作频率范围 | 10kHz-300kHz(常见 20kHz-100kHz) | 1kHz-10kHz(常见 2kHz-5kHz) |

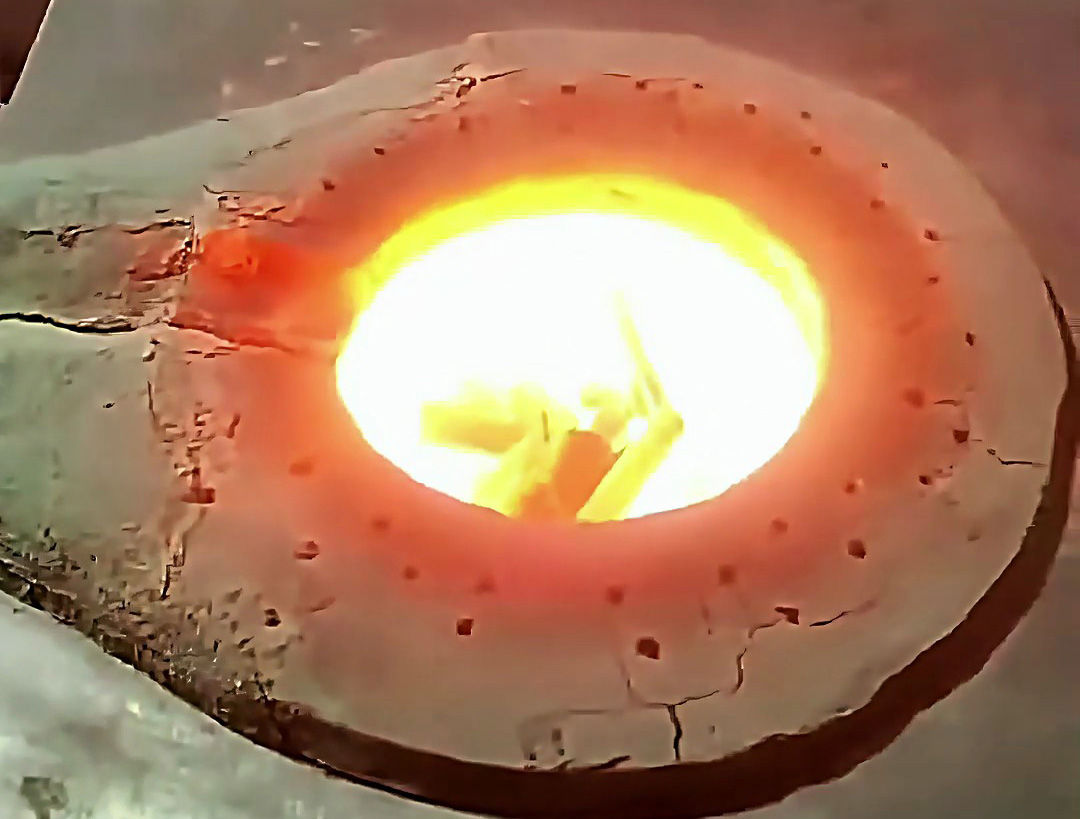

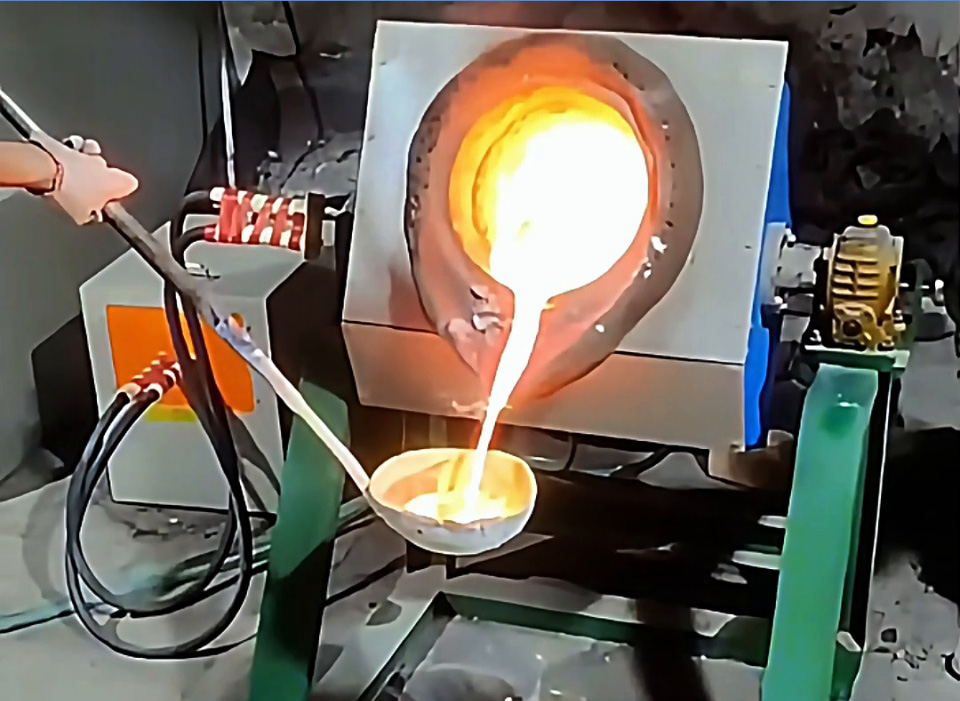

| 加热原理特点 | 高频电流→强集肤效应→热量集中在金属表层→快速升温 | 中频电流→集肤效应弱→热量渗透深→金属整体均匀受热 |

| 适用金属特性 | 适合小体积、低熔点、易氧化金属(如铝、铜、贵金属) | 适合大体积、高熔点、需深透热金属(如钢、铁、高温合金) |

简单说:高频的 “优势在‘快’和‘精’”,中频的 “优势在‘稳’和‘深’”。比如熔 1 公斤铝,高频可能 10 分钟完成,中频需 15 分钟;但熔 10 公斤钢,中频能均匀熔化,高频则易出现 “表层熔、芯部未熔”。

| 性能 / 成本维度 | 高频熔炼炉 | 中频熔炼炉 |

|---|---|---|

| 能耗表现 | 小批量熔炼(≤5kg)能耗低,大批量(≥10kg)能耗比中频高 20%-30% | 大批量熔炼能耗低,单位重量金属能耗比高频低,适合连续生产 |

| 设备成本 | 单价低(小型高频炉 1-5 万元),入门门槛低 | 单价高(中型中频炉 5-20 万元),初期投入大 |

| 维护成本 | 高频模块(如 IGBT)寿命约 3-5 年,更换成本中等;线圈易损耗(小体积线圈散热压力大) | 中频模块(如可控硅)寿命约 5-8 年,稳定性高;线圈损耗小(大体积线圈散热好) |

| 使用寿命 | 平均 5-8 年(适合间歇式使用) | 平均 8-12 年(适合连续高强度使用) |

例:若每月熔 100 公斤铝(分 20 批次,每批 5 公斤),选高频炉更划算 —— 设备成本低(约 3 万元),总能耗约 1500 度 / 月;若每月熔 1000 公斤钢(分 10 批次,每批 100 公斤),选中频炉更经济 —— 虽然设备成本高(约 15 万元),但总能耗仅 8000 度 / 月,比高频炉节省 2000 度 / 月,1 年就能收回差价。