江西客户铜粉熔炼试样:小型高频熔炼炉实测,高效熔解、成分均匀!

作者:

小编

点击数:

发布日期: 2025-10-11

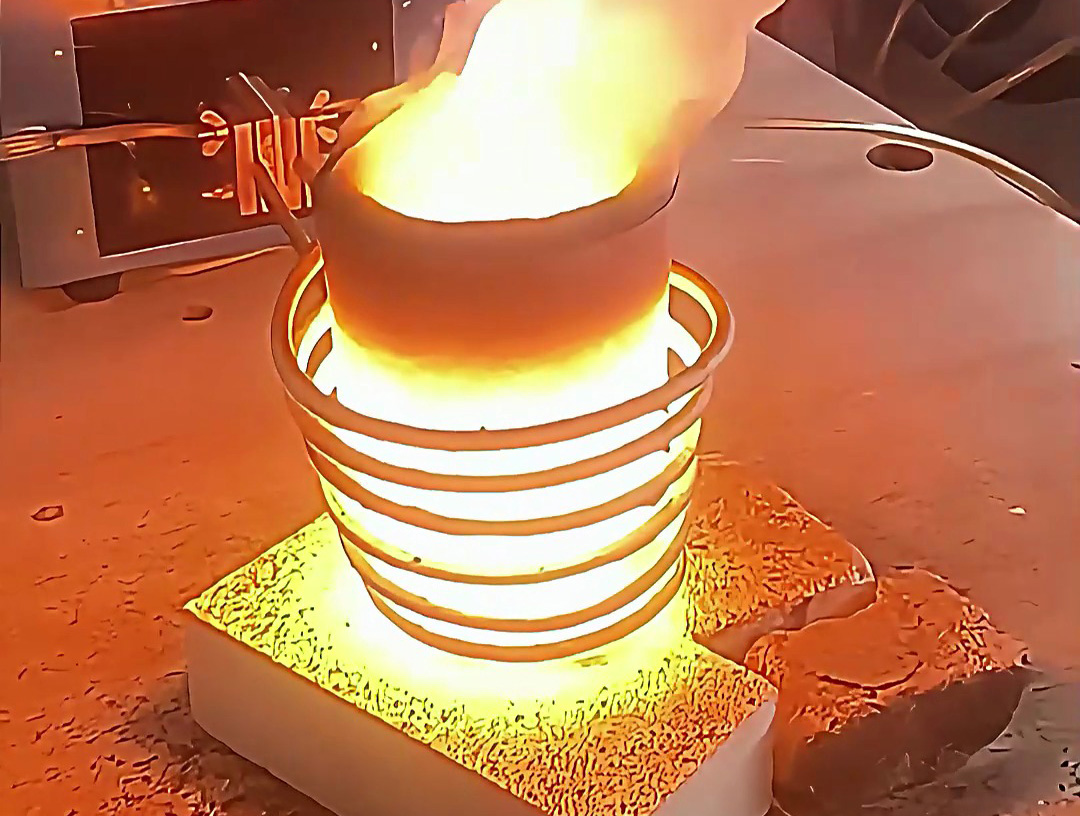

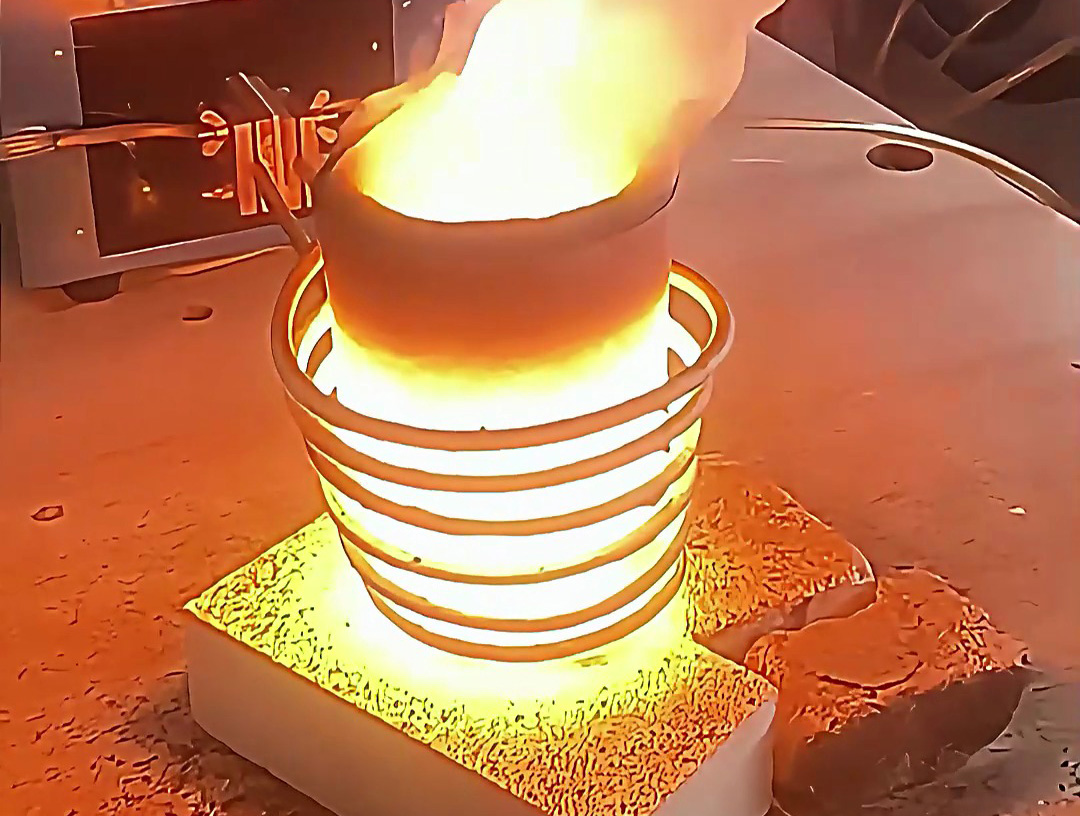

近期有位江西客户带着铜粉专程来厂,希望通过小型高频熔炼炉完成熔炼试样 —— 客户主要从事精密铜件加工,核心需求是验证铜粉能否高效熔解为均匀液态铜,为后续小批量生产工艺优化提供数据支撑。我们针对性选用海拓小型高频熔炼炉(25kW)开展测试,最终成功将客户的铜粉熔化为纯净液态铜,且成分均匀性、熔解效率均达到客户预期,为其后续生产方案提供了可靠依据。

客户带来的铜粉为电解铜粉(纯度 99.9%,粒度 200 目),这类细铜粉熔炼存在两个核心挑战:一是易氧化,细铜粉比表面积大,高温下与空气接触易生成氧化铜(影响液态铜纯度);二是易结块,铜粉颗粒细小,若加热不均,易出现 “外层熔化、内层未熔” 的结块现象,导致熔体液态不均。

传统熔炼方式(如小型电阻炉、燃气炉)难以解决这些问题:电阻炉加热慢(铜粉熔解需 1 小时以上),且炉内空气流通易加剧氧化;燃气炉温度难控,局部高温易导致铜粉烧损。而小型高频熔炼炉的特性,恰好精准适配铜粉试样需求:

为确保测试结果对客户后续生产有参考价值,我们全程与客户沟通,严格按照 “模拟实际生产场景” 设计流程,具体步骤如下:

前期准备:防氧化与设备调试

- 客户明确要求 “尽量减少氧化”,因此我们在坩埚内铺设石墨涂层(减少铜液与坩埚反应),并在熔炼过程中通入少量氩气(流量 5L/min),形成局部保护气氛;

- 调试小型高频熔炼炉参数:预热功率 10kW(将石墨坩埚预热至 300℃,去除潮气,避免铜粉遇水结块),后续逐步提升功率至 25kW,确保加热平稳。

铜粉投料:分批次添加,配合客户观察

- 客户带来的铜粉共 3kg,为避免一次性投料导致 “堆积结块”,我们按客户建议分 3 批次添加(每批次 1kg,间隔 3 分钟);

- 每添加一批次铜粉,暂停加热 1 分钟,由客户通过炉门观察窗确认铜粉软化、熔解状态,并记录温度变化(客户自带热电偶测温仪,与设备测温数据交叉验证)。

熔炼与保温:确保液态铜均匀纯净

- 当第三批铜粉完全添加后,保持 25kW 功率加热 5 分钟,铜粉彻底熔化为液态铜(设备测温显示 1120℃,客户测温仪显示 1115℃,误差≤5℃);

- 降低功率至 15kW,保温 10 分钟,让液态铜中的微量杂质(如未完全熔解的细小颗粒)充分沉淀,同时客户用取样勺取出少量液态铜,观察其流动性与色泽(液态铜呈亮红色,无明显氧化斑点,流动性良好)。

冷却与检测:验证成分与纯度

测试结束后,客户表示:“原本担心细铜粉熔炼易氧化、结块,没想到小型高频炉能在短时间内熔出这么纯净的液态铜,而且设备体积小、操作灵活,很适合我们后续小批量试样生产。” 同时,客户还记录了完整的熔炼参数(如加热功率、时间、氩气流量),计划以此为基础优化工厂的小批量铜粉熔炼工艺。

对需要进行金属粉末(如铜粉、铝粉、合金粉末)小批量熔炼试样的企业来说,小型高频熔炼炉的 “快速控温、防氧化、体积小巧” 特性,能完美解决传统熔炼方式的痛点。无论是验证新材料熔炼可行性,还是优化小批量生产工艺,它都能提供精准、可靠的熔炼效果,帮助企业降低试错成本、提升研发效率。如果您也有类似的金属粉末熔炼试样需求,可带样品来厂测试,我们会根据物料特性定制专属熔炼方案,为您的生产研发提供数据支撑!