小型高频加热机神操作!钻头合金 10 秒热取,速度效果双惊艳

作者:

小编

点击数:

发布日期: 2025-10-11

不少客户咨询:“小型高频加热机取钻头合金效果到底怎么样?能不能快速拆下来,还不损伤基体?” 刚好有客户邮寄来待处理的钻头,我们直接用海拓小型高频加热机(15kW)现场测试 —— 全程无剪辑,仅用 10 来秒钟就成功取下钻头上的合金刀头,不仅速度远超传统加热方式,还能保证钻头基体完好,直观展现了小型高频机在 “贵金属 / 硬质合金热拆热取” 场景中的高效优势。

客户邮寄的是 Φ16mm 金刚石钻头(基体为 45 号钢,合金刀头为硬质合金,通过钎焊固定在基体上),这类钻头的合金热取需求很明确:

- 快速分离:传统用火焰加热需 30-40 秒,且易烤黑基体,客户希望缩短时间,提升拆取效率;

- 不损基体:钻头基体可回收复用,需避免加热过度导致基体变形、退火(硬度下降);

- 合金完整:硬质合金刀头价值较高,需保证拆取后无碎裂,可二次利用或提纯贵金属。

传统热取方式(火焰、电阻加热)很难兼顾这三点:火焰加热温度难控,要么钎料没熔化拆不下来,要么温度过高烧穿基体;电阻加热需接触钻头,局部过热易导致合金崩裂。而小型高频加热机的 “局部精准加热” 特性,恰好能破解这些痛点。

为让效果更真实,我们完全还原客户实际操作场景,不做任何特殊预处理:

- 小型高频机:选用海拓 15kW 小型高频加热机(工作频率 40kHz,体积仅 0.8m×0.6m×1.2m,适合车间零散工件处理);

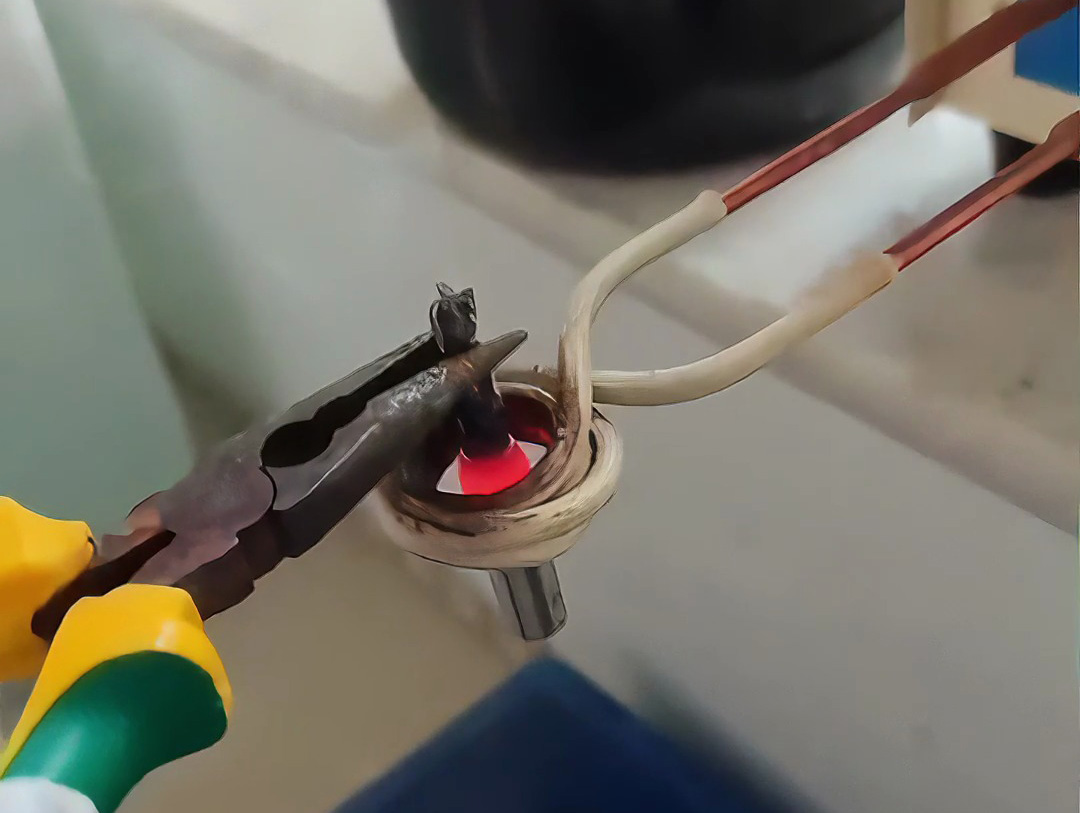

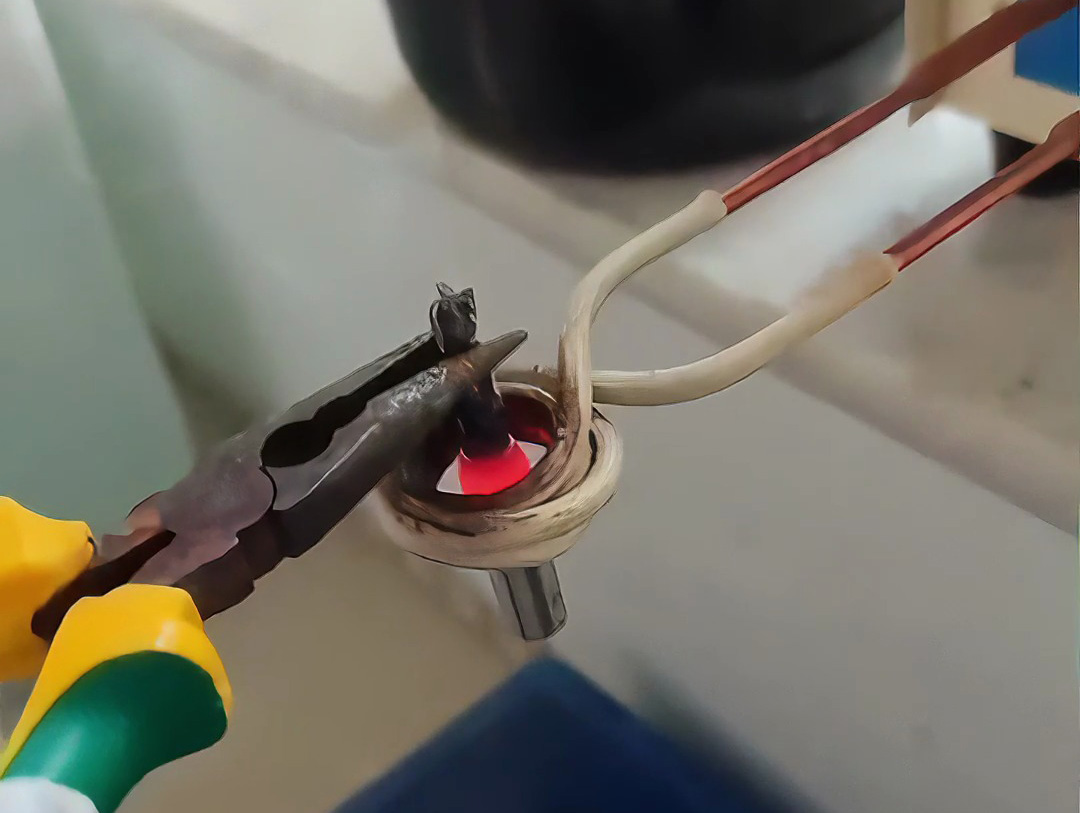

- 定制线圈:搭配 Φ20mm 环形微型线圈(内径比钻头基体大 4mm,刚好包裹钻头钎焊部位,确保磁场集中在合金与基体的连接点);

- 辅助工具:耐高温镊子(夹取合金刀头)、红外测温仪(监测加热温度)、秒表(计时)。

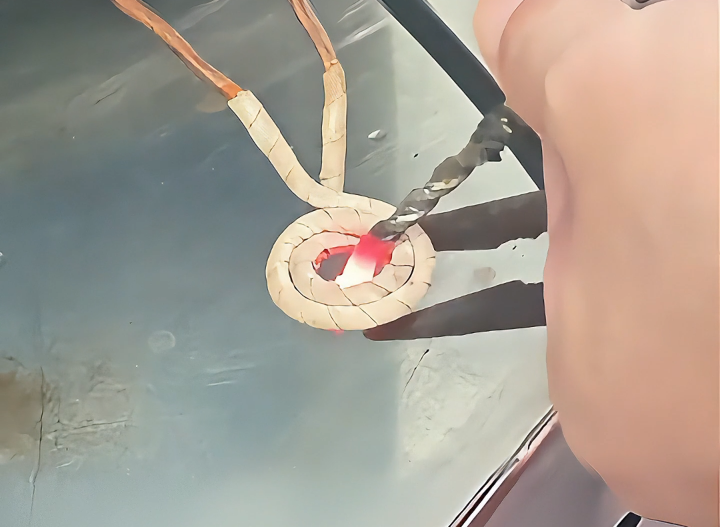

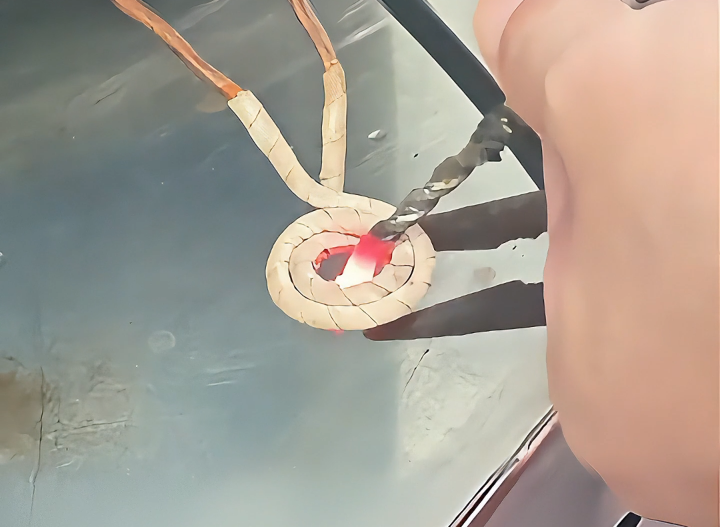

- 固定钻头:将钻头垂直固定在工装台上,让钎焊部位(合金与基体连接处)正对线圈中心,线圈与钻头间隙保持 1.5mm(确保磁场利用率最高);

- 启动计时加热:按下高频机启动按钮,同时秒表开始计时 ——

- 3 秒时:钎焊部位开始发热,红外测温仪显示 350℃,基体其他部位仍常温(手摸无热感);

- 8 秒时:钎焊部位温度升至 650℃(钎料熔点约 620℃),肉眼可见合金刀头与基体间出现细微缝隙,钎料开始熔化;

- 12 秒时:用耐高温镊子轻拨合金刀头,刀头直接从基体上脱落,立即关闭高频机 ——总耗时仅 12 秒,远超客户预期的 “30 秒以内” 目标。

很多人好奇:15kW 的小型高频机,为何比大功率火焰加热还快?核心在于 “能量精准聚焦”:

- 只加热钎焊层,不浪费能量:高频磁场仅作用于 “合金与基体的钎焊连接部位”(宽度约 2mm),热量直接让钎料熔化,无需加热整个钻头 —— 相当于 “精准烧断连接点”,而非 “烤热整个工件”,能量利用率达 85% 以上,是火焰加热(热效率 30%)的 2.8 倍;

- 钎料快速熔化,缩短高温停留:高频感应加热的升温速度达 100℃/ 秒,钎焊层从常温升至 620℃仅需 6-8 秒,避免长时间加热导致的基体退火、合金氧化;

- 小型机适配小工件:15kW 功率刚好匹配 Φ10-20mm 的中小型钻头,无需 “大马拉小车”,功率与工件热容量完美匹配,既保证速度,又避免功率过剩导致的局部过热。

这次钻头合金热取,只是小型高频机的 “应用场景之一”。在实际生产中,它还能用于:

对需要频繁拆取钻头合金、贵金属的工厂或维修车间来说,海拓小型高频加热机的优势很明显:10 秒级热取速度、不损基体合金、体积小易操作,不仅比传统加热方式效率提升 3 倍以上,还能降低材料损耗,让 “回收复用” 更轻松。

如果您也有类似的 “合金热拆、贵金属热取” 需求,不妨邮寄样品来厂测试,我们会根据工件规格定制线圈和工艺参数,用实际效果证明 “小设备也有大能量”!