海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

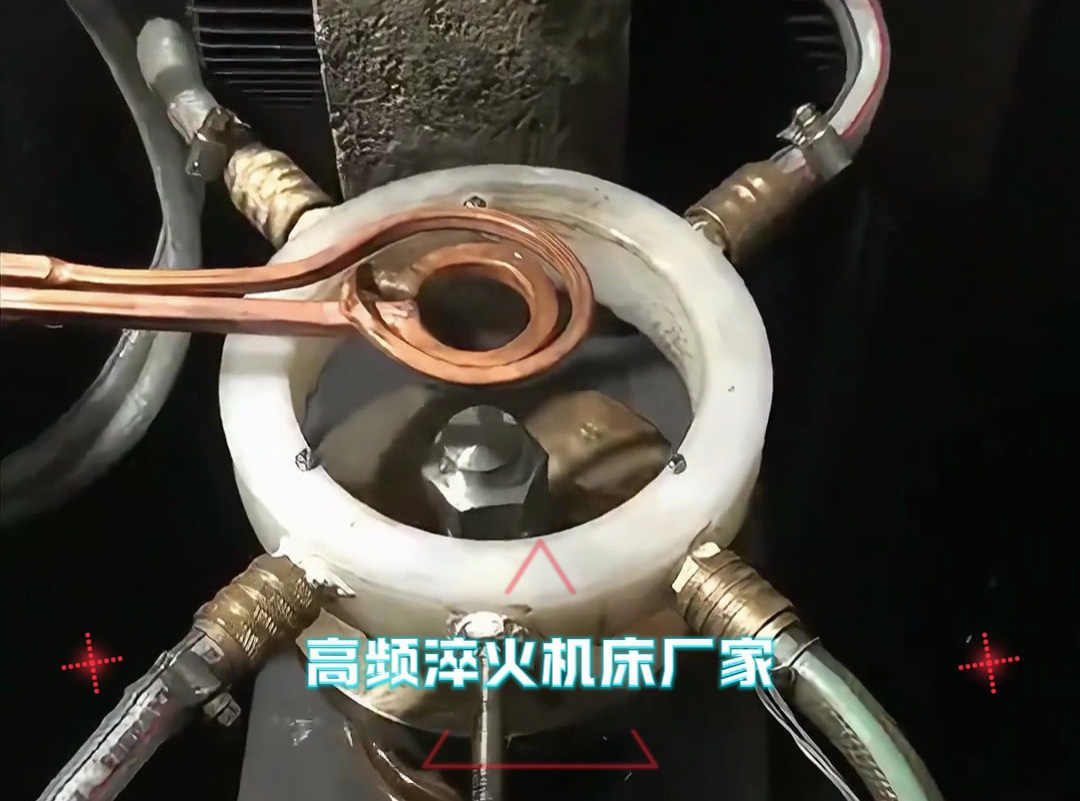

开轴类加工工厂这些年,轴类零件的淬火工序一直是我的一块心病。以前没找到合适的设备,只能靠手工加热、火焰淬火,偶尔用箱式炉处理,可这些方式要么精度差,要么效率低,生产出的轴类零件经常因为淬火不合格被客户退回,不仅浪费材料,还影响工厂口碑。直到引进高精度淬火机床,这些难题才彻底解决,现在厂里的轴类淬火加工终于迈向了高效、精准、稳定的自动化时代。

后来换成火焰淬火,情况也没好多少。火焰加热不均匀,轴类零件表面经常出现局部过热的情况,淬火后硬度分布不均,影响零件使用寿命。而且火焰淬火时会产生大量油烟,车间环境差不说,还会对工人身体健康造成影响。偶尔用箱式炉处理批量零件,虽然温度相对均匀,但加热速度慢,一次只能处理少量零件,还得人工频繁进出料,效率低得要命,遇上赶订单的时候,根本跟不上生产节奏。

它的高精度更是让我惊喜。传统方式淬火的轴类零件,硬度偏差经常超过 ±2HRC,而用高精度淬火机床处理,硬度偏差能控制在 ±0.5HRC 以内,完全满足客户对高精度的要求。而且机床能精准定位淬火区域,哪怕是轴类零件上的复杂凹槽、台阶部位,也能实现均匀淬火,不会出现漏淬、过淬的情况。上次给一家汽车零部件厂加工一批精密主轴,淬火后的零件经检测,各项指标全部达标,客户特意发来感谢信,说我们的产品质量比以前提升了一个档次。