海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

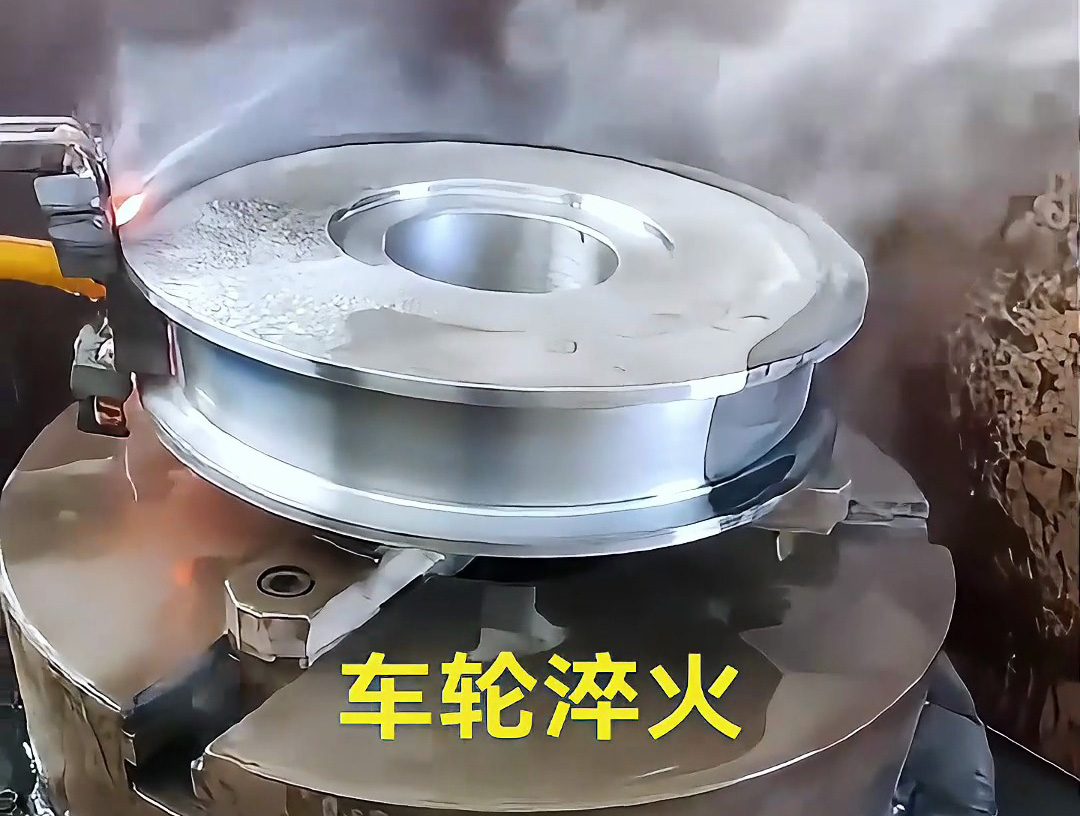

轮毂淬火不变形的秘诀?海瑞拓超高频淬火机床给出答案

在车轮制造行业,轮毂的淬火处理是提升其抗冲击、耐磨性能的关键工序,直接关系到车辆行驶的稳定性与安全性。而“淬火后不变形”更是所有制造老板追求的核心目标——一旦轮毂出现变形,不仅会导致平衡度偏差,还可能引发行驶安全隐患,同时造成大量废品损耗。海瑞拓深耕淬火设备领域,研发的超高频淬火机床专攻轮毂淬火,凭借精准的技术优势破解变形难题,成为车轮制造企业的得力伙伴。

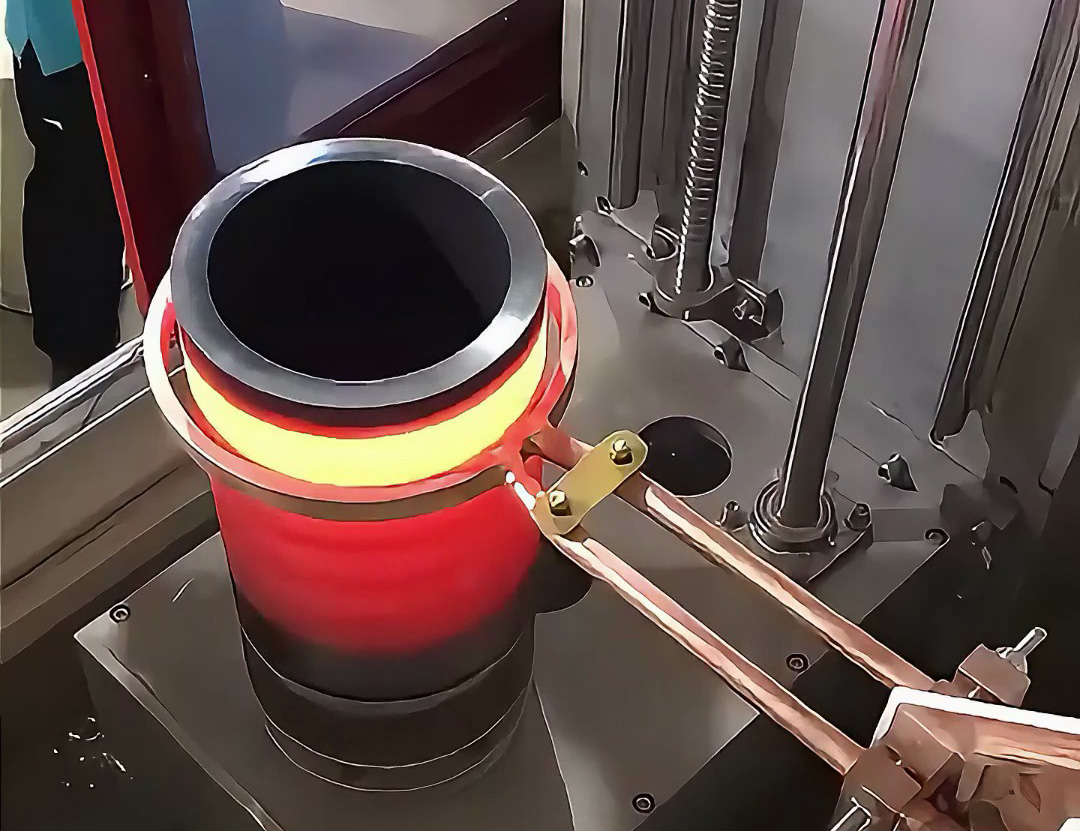

轮毂淬火后不变形的核心,在于加热的精准控制,这正是海瑞拓超高频淬火机床的技术核心优势。设备采用超高频感应加热技术,能够将加热能量精准聚焦于轮毂的关键受力面,如轮辋、辐条连接处等易磨损、受冲击的部位。与传统淬火设备“大面积加热”不同,这种靶向聚焦加热模式可严格控制加热区域,避免轮毂整体受热导致的热应力不均,从根源上减少变形风险,让淬火后的轮毂保持原有精准尺寸。

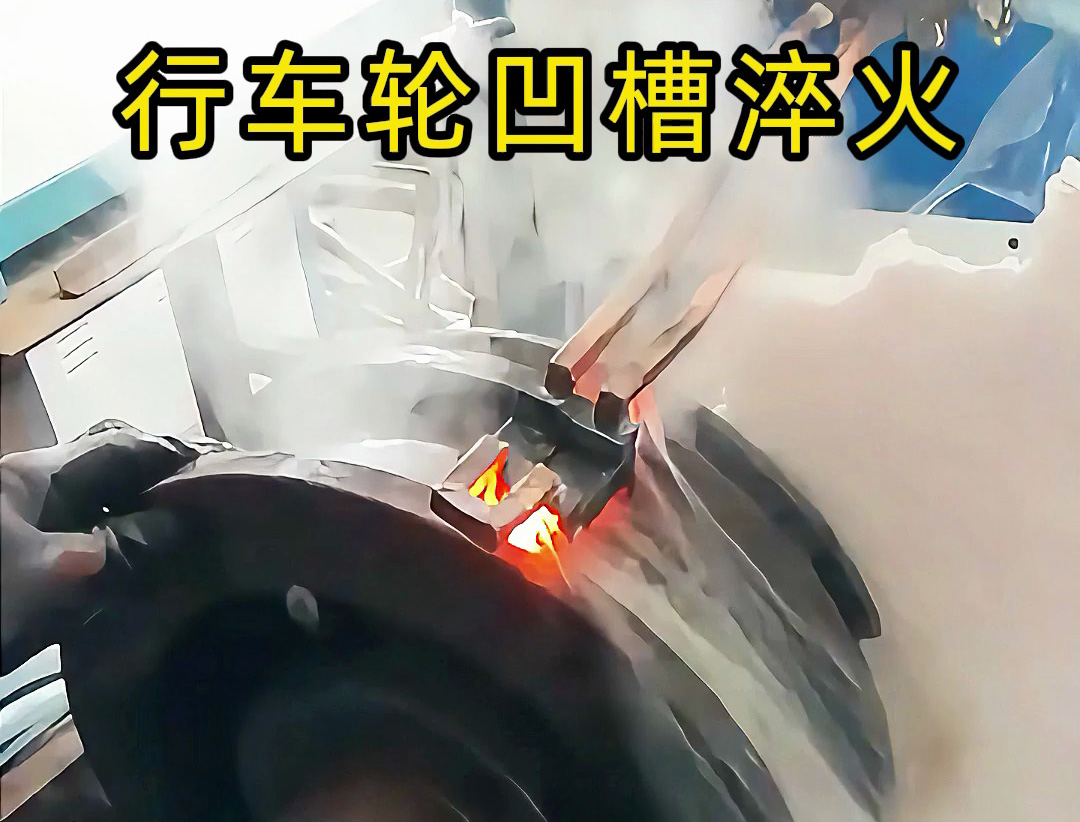

除了精准聚焦,速热均匀的加热特性进一步保障了淬火质量。海瑞拓超高频淬火机床的加热速度快且热量分布均匀,轮毂关键受力面能在短时间内达到设定淬火温度,且整个加热区域温度一致,不会出现局部过热或加热不足的情况。这种均匀加热模式使得轮毂形成的淬硬层致密且厚度可控,既保证了硬度稳定——经过处理的轮毂硬度能长期保持稳定状态,不会出现明显衰减,又避免了因加热不均产生的内应力,进一步巩固了“不变形”的效果。

对于车轮制造而言,淬火后的性能表现直接决定产品竞争力。海瑞拓超高频淬火机床处理后的轮毂,除了尺寸稳定不变形,抗冲击和耐磨性能也大幅提升。致密的淬硬层能有效抵御车辆行驶中的路面冲击,减少颠簸对轮毂的损伤;同时,耐磨性能的提升让轮毂在长期使用中减少磨损,延长使用寿命,尤其适配货车、工程车等高频重载的使用场景,降低终端用户的更换成本。

针对车轮制造企业的批量生产需求,海瑞拓超高频淬火机床在适配性和效率上表现亮眼。设备可灵活适配货车、工程车等不同类型、不同规格的轮毂,通过调整数控参数即可快速切换生产规格,无需频繁更换工装,降低调试成本。同时,设备采用全自动化操作流程,从轮毂上料、定位、淬火到下料全程无需人工持续干预,操作人员仅需完成参数设定和设备监控,既能减少人工成本投入,又能保证批量生产中每一件轮毂的淬火质量一致性,大幅提升生产效率。

从解决“变形痛点”到提升核心性能,从适配多元规格到保障批量效率,海瑞拓超高频淬火机床全方位贴合车轮制造的核心需求。对于车轮制造老板而言,选对淬火设备不仅能降低废品率、控制成本,更能通过提升产品品质增强市场竞争力。海瑞拓超高频淬火机床以“不变形、高性能、高效率”的显著优势,成为轮毂淬火环节的可靠选择,助力制造企业提质增效,为车辆行驶安全筑牢硬件基础。