海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

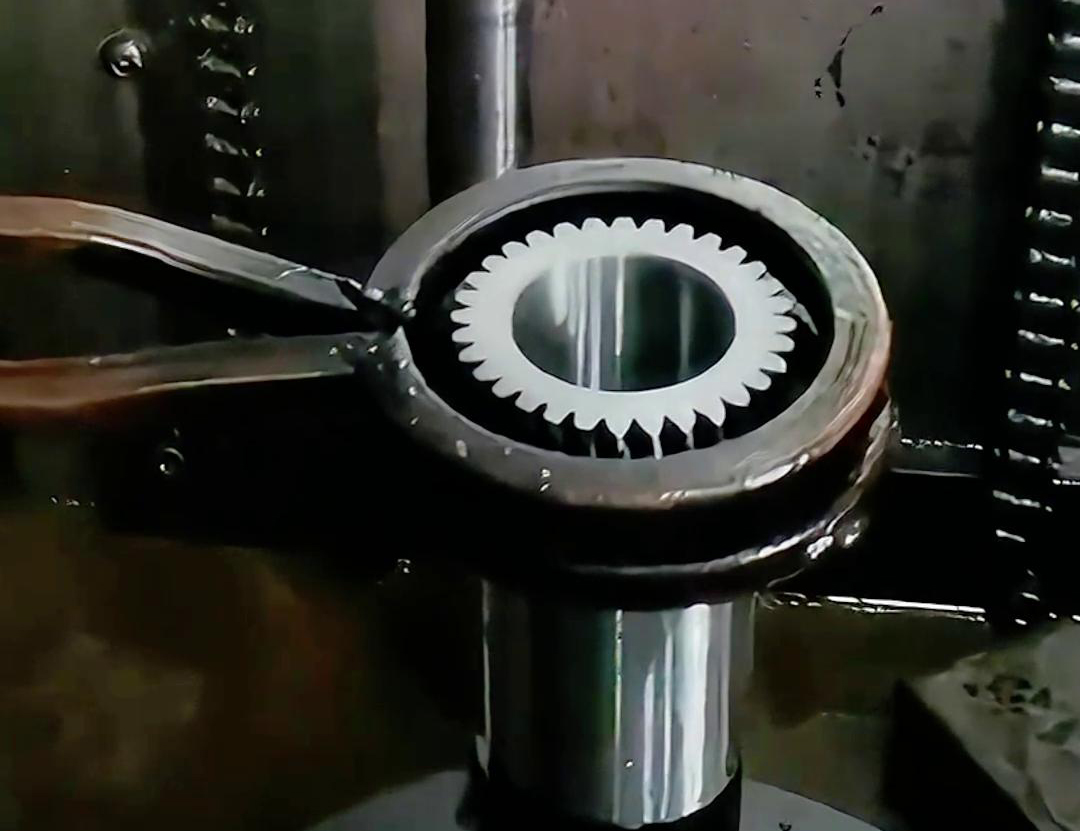

高频淬火机床确实是一种高度专业化的热处理设备,专为对金属材料如齿轮、轴、销等工件进行高频淬火处理而设计。这种机床结合了高频感应加热技术和精密的控制系统,以实现精准的加热和淬火过程,满足批量化生产的需求。

高频感应加热:利用高频电流通过感应线圈产生交变磁场,从而在工件内部感应出涡流,涡流流动时因电阻而发热,实现快速且均匀的加热。高频加热具有加热速度快、加热层深可控、热效率高等优点。

精准控制:高频淬火机床配备了先进的控制系统,能够精确控制加热温度、加热时间、冷却速度等参数。这种精准控制确保了淬火过程的一致性和可重复性,从而提高了产品质量。

自动化生产:机床通常与自动化生产线集成,实现工件的自动上料、加热、淬火、冷却和卸料。这种自动化生产方式不仅提高了生产效率,还减少了人工干预,降低了劳动强度。

适应性强:高频淬火机床可适用于多种金属材料和不同形状的工件,如齿轮、轴、销、轴承等。通过调整感应线圈的形状和尺寸,以及控制系统的参数,可以灵活应对不同的生产需求。

环保节能:高频淬火机床在加热过程中能量损失较少,且冷却介质用量相对较少,有利于节能减排。同时,机床的密封性和防护性能良好,减少了有害气体的排放和工人的健康风险。

高频淬火主要用于提高金属材料的表面硬度和耐磨性,同时保持心部的韧性和强度。这种热处理工艺广泛应用于汽车、工程机械、航空航天、船舶、铁路等行业的零部件制造中。例如,在汽车制造业中,高频淬火常用于发动机齿轮、传动轴等关键部件的制造;在工程机械中,则用于提升齿轮箱、回转支承等部件的性能。

总之,高频淬火机床是现代工业中不可或缺的热处理设备之一,其高效、精准、自动化的特点为金属材料的加工和生产提供了有力的支持。