海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

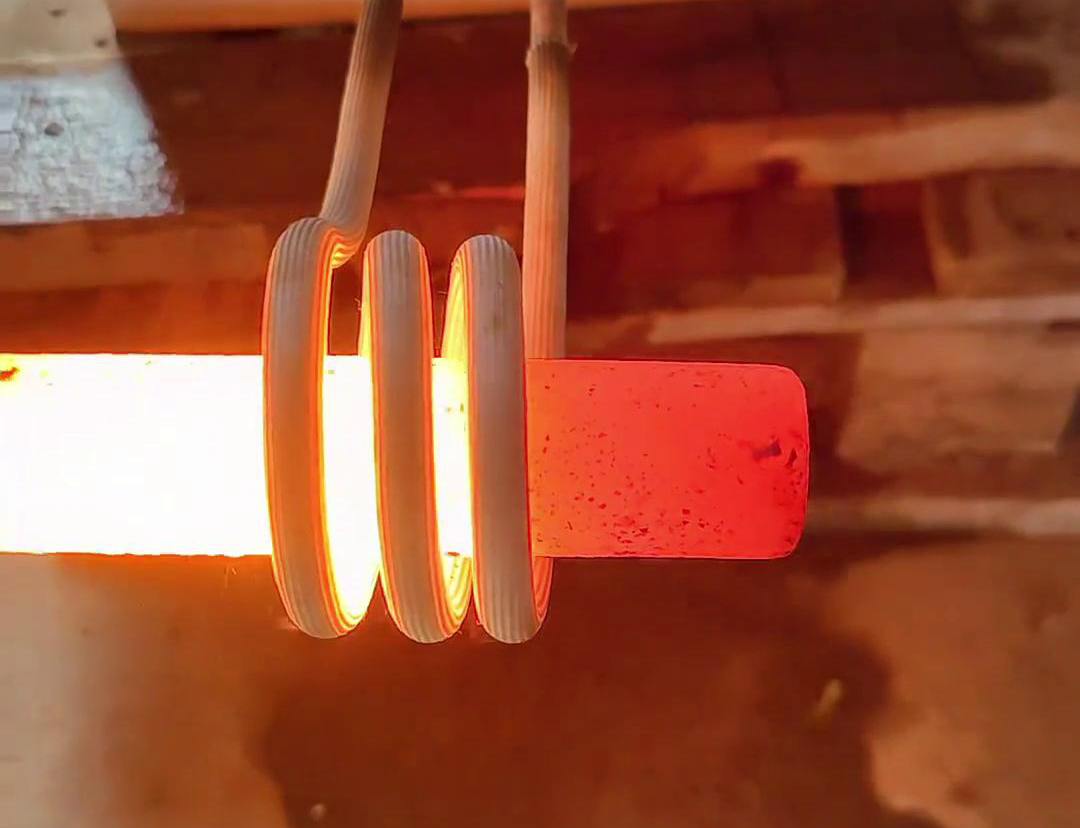

使用小型高频加热炉对棒料进行加热,随后进行锻打,确实是一种高效且能提升锻件质量的工艺方法。这种技术特别适用于锻压行业,因为它能够精确控制加热过程,从而优化材料的可塑性和减少锻造过程中的应力集中,进而提高最终产品的质量。以下是几个关键点解释为何这种方法如此有效:

快速均匀加热:高频加热炉通过电磁感应原理,在棒料内部产生涡流,实现快速且均匀的加热。相比传统加热方式(如火焰加热或电阻加热),高频加热能够更快地将热量传递到材料内部,减少表面与心部的温差,避免了因温度不均导致的热应力和变形。

控制精度高:高频加热炉通常配备有先进的温度控制系统,可以精确控制加热温度和加热时间,确保棒料在最佳温度范围内进行锻打。这种精确控制有助于优化材料的微观结构,提升材料的力学性能和加工性能。

提高材料可塑性:在适当的温度下加热,材料的可塑性显著提高,有利于在锻打过程中更容易地改变形状,减少锻造力,同时降低材料开裂的风险。高频加热炉能够快速达到并维持这一理想温度范围,确保锻件的质量。

减少氧化和脱碳:由于高频加热速度快且通常在保护气氛下进行,因此可以减少材料表面的氧化和脱碳现象。这有助于保持材料的化学成分和表面质量,进一步提高锻件的整体性能。

提高生产效率:高频加热炉的加热速度快,可以缩短加热周期,提高生产效率。同时,由于加热均匀,减少了因温度不均导致的返工和废品率,进一步提升了生产效益。

适应性强:小型高频加热炉体积小巧,操作灵活,适合对小型或中型棒料进行加热处理。此外,它还可以根据不同的锻造需求调整加热参数,满足不同材料和工艺的要求。

综上所述,使用小型高频加热炉对棒料进行加热后锻打,是一种高效、高质量、高灵活性的锻造工艺方法,非常适合于锻压行业的应用。