海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

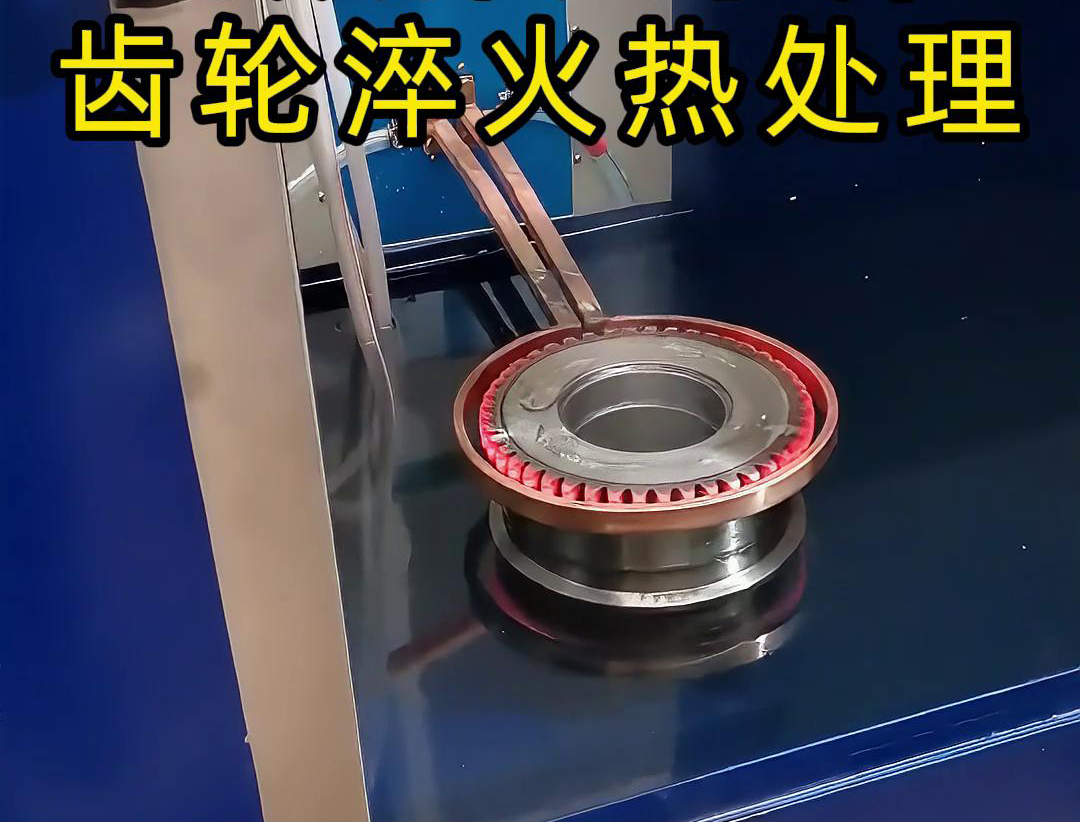

多工位齿轮淬火机床通常采用感应加热的方式对齿轮进行淬火。它通过感应器产生交变磁场,当齿轮置于磁场中时,在齿轮内部会产生感应电流,即涡流。涡流在齿轮内部流动时,由于齿轮的电阻作用,会产生焦耳热,使齿轮迅速升温。当齿轮达到淬火温度后,通过喷水或其他冷却方式快速冷却,使齿轮表面形成坚硬的马氏体组织,从而提高齿轮的硬度、耐磨性和疲劳强度。

节能环保:感应加热方式具有高效、节能的特点,与传统的加热方式相比,可以大大节省能源。同时,淬火过程中产生的废水、废气等污染物较少,对环境友好。

多工位齿轮淬火机床广泛应用于汽车、机械、航空航天等领域的齿轮制造。在这些领域中,齿轮的质量和性能对设备的可靠性和安全性至关重要。多工位齿轮淬火机床能够为齿轮提供高质量的淬火处理,提高齿轮的使用寿命和可靠性。