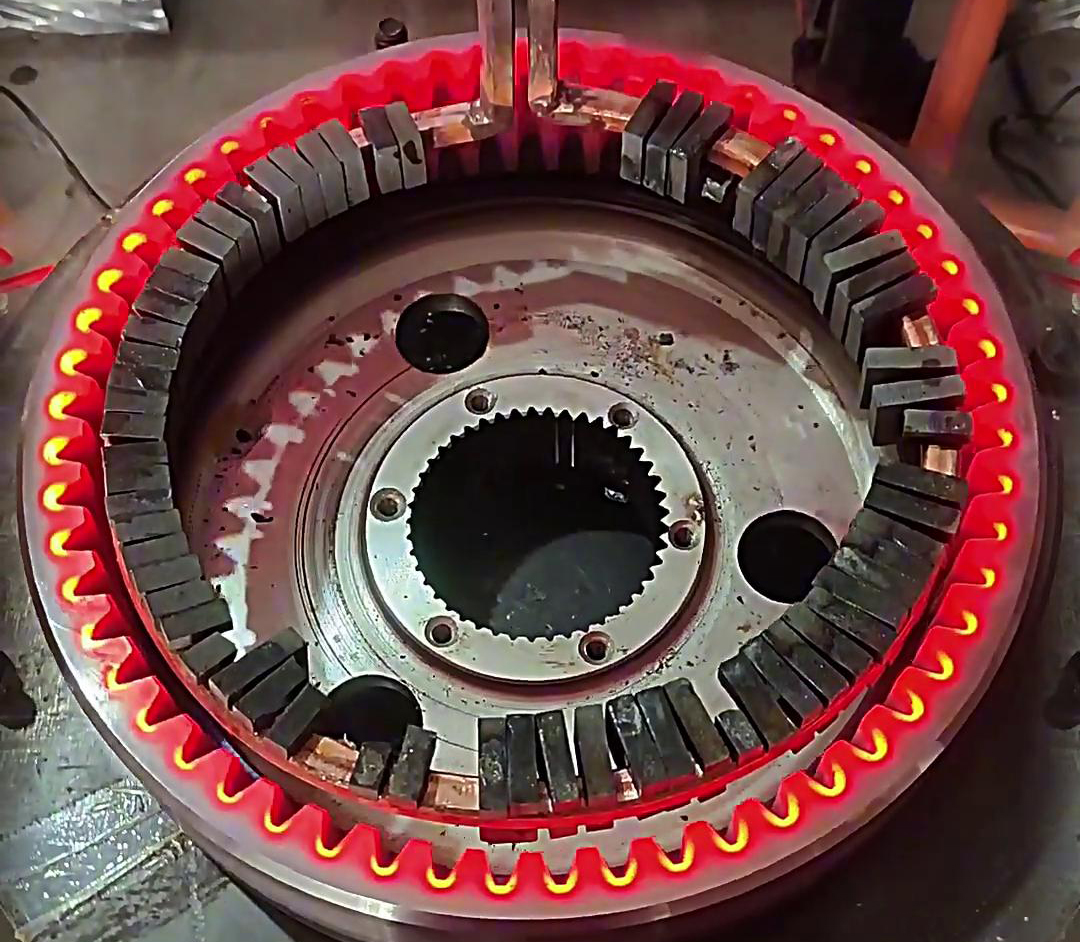

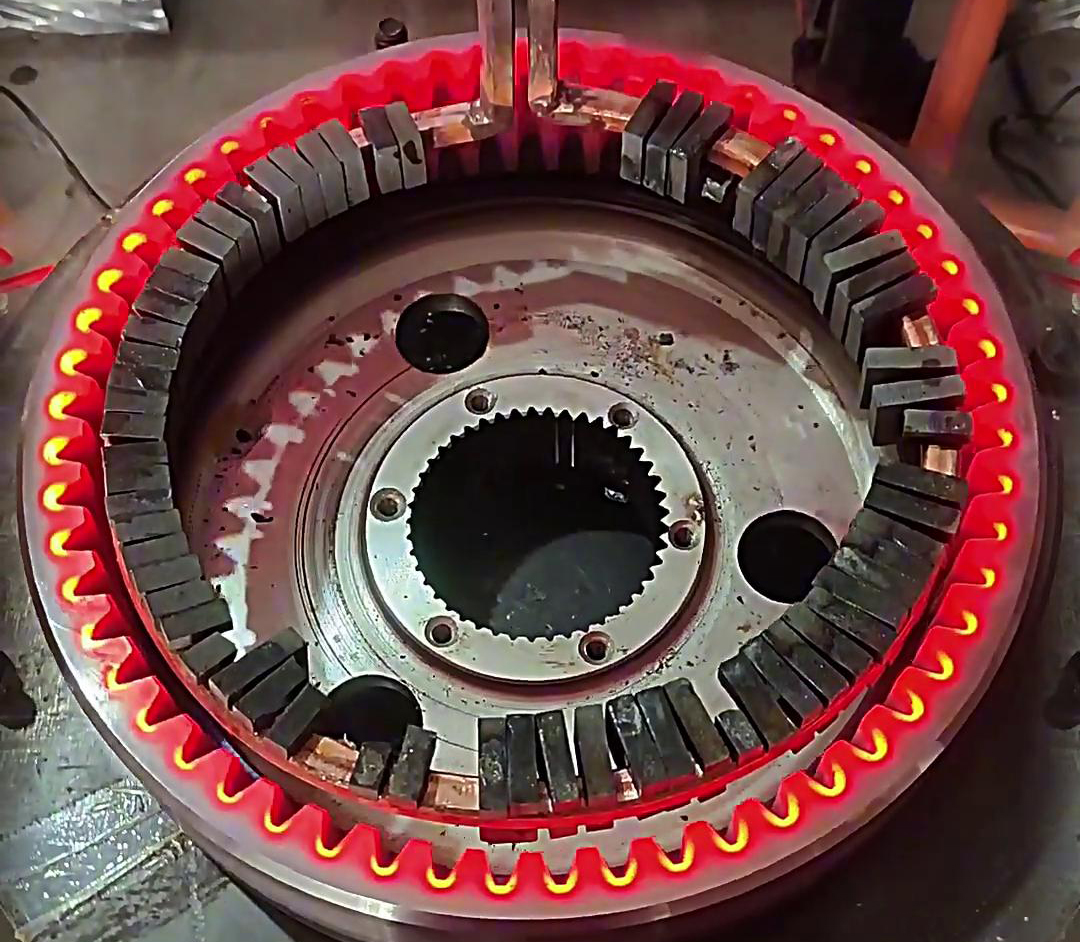

高频淬火机床在内齿感应淬火热处理方面扮演着至关重要的角色。以下是对高频淬火机床及内齿感应淬火热处理的详细解析:

一、高频淬火机床概述

高频淬火机床是一种基于电磁感应原理的淬火设备,它利用高频电流通过感应线圈产生的交变磁场,使置于磁场中的工件(如内齿)内部产生涡流,进而通过涡流的热效应将工件加热至淬火温度。之后,通过预设的冷却系统对工件进行快速冷却,以形成马氏体组织,提高工件的硬度、耐磨性和抗疲劳强度。

二、内齿感应淬火热处理

工作原理:

- 将内齿工件置于高频淬火机床的感应线圈中。

- 启动高频电流,感应线圈产生交变磁场,内齿工件内部因电磁感应产生涡流。

- 涡流在工件自身电阻的作用下产生热量,使工件迅速升温至淬火温度。

- 当工件达到淬火温度后,通过预设的冷却系统(如水冷、油冷等)对工件进行快速冷却。

设备配置:

- 高频淬火电源:提供高频电流,是淬火过程中的关键部件。

- 感应线圈:根据内齿的形状和尺寸定制,用于产生交变磁场并加热工件。

- 冷却系统:用于对加热后的工件进行快速冷却,形成马氏体组织。

- 数控系统:用于精确控制感应线圈的运动轨迹、高频电流的频率、功率、加热时间以及冷却方式等参数。

工艺优势:

- 加热速度快:高频电流带来的高频磁场使得工件能够快速升温,显著提高了生产效率。

- 精准控制:通过数控系统可以精确控制感应线圈的运动轨迹和加热参数,确保内齿的各个部位都能得到合适的淬火处理。

- 局部加热:高频淬火机床能够将磁场高度集中在需要淬火的区域,实现精准的局部加热,减少对工件其他部分的影响。

- 适应性强:通过调整感应线圈的尺寸、形状以及相关的工装夹具等,可以适应不同规格和形状的内齿工件淬火需求。

应用场景:

- 高频淬火机床在内齿感应淬火热处理方面广泛应用于汽车制造、航空航天、精密机床等行业。

- 这些行业对齿轮的硬度、耐磨性和抗疲劳强度等性能要求极高,高频淬火机床能够满足这些要求,提高齿轮的使用寿命和可靠性。

三、注意事项

- 工件材质:不同材质的工件对高频淬火机床的加热参数和冷却方式有不同的要求。因此,在淬火前需要了解工件的材质特性,并据此调整机床的参数。

- 淬火质量检测:淬火完成后,需要使用硬度测试工具、金相显微镜等设备对工件的淬火质量进行检测,确保硬度、硬化层深度等指标符合要求。

- 设备维护:高频淬火机床需要定期进行维护和保养,以确保其正常运行和延长使用寿命。

综上所述,高频淬火机床在内齿感应淬火热处理方面具有显著的优势和广泛的应用前景。通过精确控制加热参数和冷却方式,可以显著提高内齿的硬度、耐磨性和抗疲劳强度等性能,满足各种高精度、高性能齿轮的制造要求。