海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

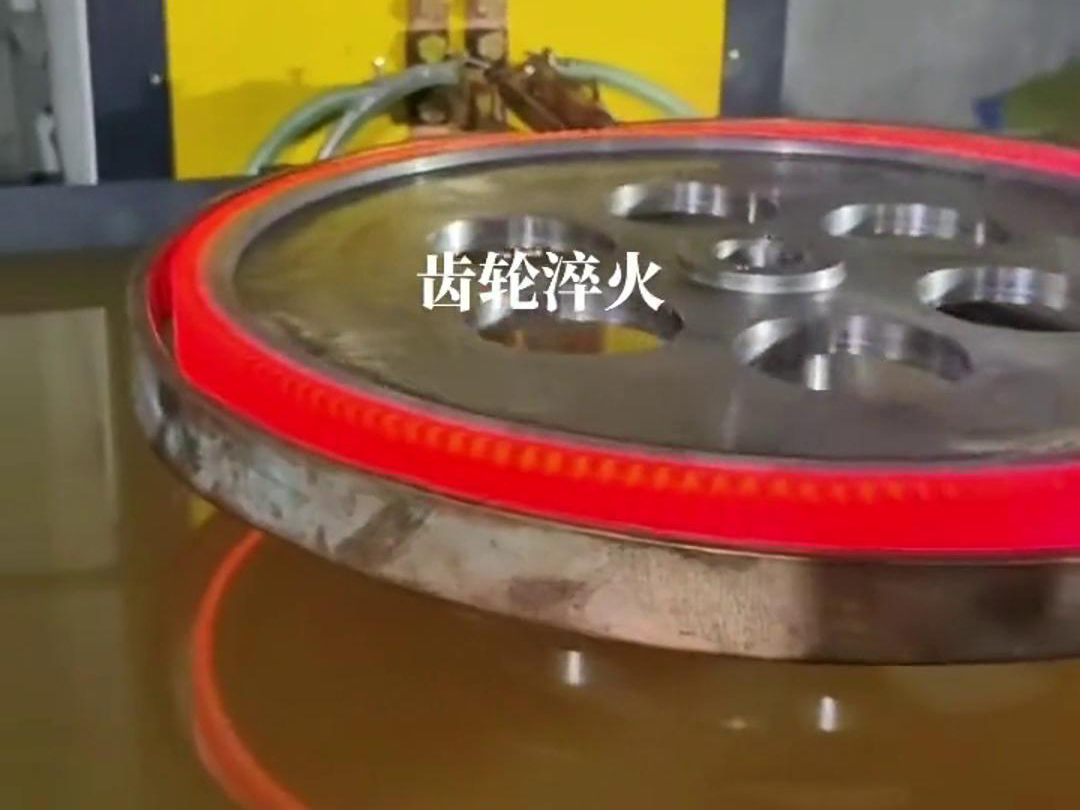

在齿轮加工这一领域摸爬滚打多年,我深刻体会到其中的复杂与挑战。尤其是面对不同尺寸与材质的齿轮进行淬火处理时,以往常常会陷入困境。但自从接触并使用了大功率中频数控淬火设备,工作变得顺畅许多,它宛如一位得力的伙伴,助力我攻克了一个又一个难题。

当需要处理不同尺寸的中大型齿轮时,这款设备展现出了极高的灵活性。在过去,遇到不同尺寸的齿轮,往往需要更换整套设备或者进行繁琐且不精准的手工调试,效率低下不说,还难以保证淬火质量。而现在,有了这台大功率中频数控淬火设备,只需要更换不同规格的感应线圈,再轻松调整设备的功率输出,就能迅速适应各类尺寸的中大型齿轮。记得有一次,我们接到一批订单,其中涉及多种尺寸的大型齿轮,要是按照以前的方式,估计得花费大量时间去准备和调试设备。但借助这台设备,我们快速完成了感应线圈的更换与功率输出的调整,顺利地对不同尺寸的齿轮进行了淬火处理,大大缩短了生产周期。

在面对不同材质的齿轮,如碳钢、合金钢等时,设备的表现同样令人称赞。不同材质的齿轮对淬火工艺的要求截然不同,加热温度、冷却速度等关键工艺参数必须精准设定,否则淬火质量将大打折扣。这台大功率中频数控淬火设备就像是一位经验丰富的工匠,能够精准地设定这些关键参数。例如,在处理一批合金钢材质的齿轮时,我根据设备的操作指南,结合合金钢的特性,通过设备的控制系统精准地设定了加热温度和冷却速度。经过淬火处理后的齿轮,硬度、耐磨性等各项性能指标都达到了理想状态,完全符合客户的要求。

在日常操作中,工艺参数的调整是确保淬火质量的关键环节。得益于设备配备的高精度温度控制系统和自动计时功能,我可以根据齿轮的材质、模数、尺寸等因素,轻松实现对加热温度和加热时间的精准控制。每次操作时,我只需在设备的操作界面上输入相应的参数,高精度温度控制系统便会实时监测加热过程中的温度变化,自动计时功能也会精准记录加热时间,确保整个加热过程严格按照设定的参数进行。这种精准的控制让我对每一次淬火处理都充满信心,大大提高了产品的合格率。

感应线圈的优化也是这台设备的一大亮点。感应线圈的形状、尺寸、匝数和匝间距等参数可以根据齿轮的具体几何形状和尺寸进行定制和优化,这对于提高加热效率和均匀性起着至关重要的作用。曾经在处理一批具有特殊几何形状的齿轮时,我与海拓公司技术团队合作,根据齿轮的形状和尺寸,对感应线圈的参数进行了定制优化。通过调整感应线圈的匝数和匝间距,使得感应磁场能够更加均匀地分布在齿轮表面,从而实现了加热的均匀性。经过优化后的感应线圈,不仅提高了加热效率,减少了能源消耗,还进一步提升了齿轮的淬火质量。