海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

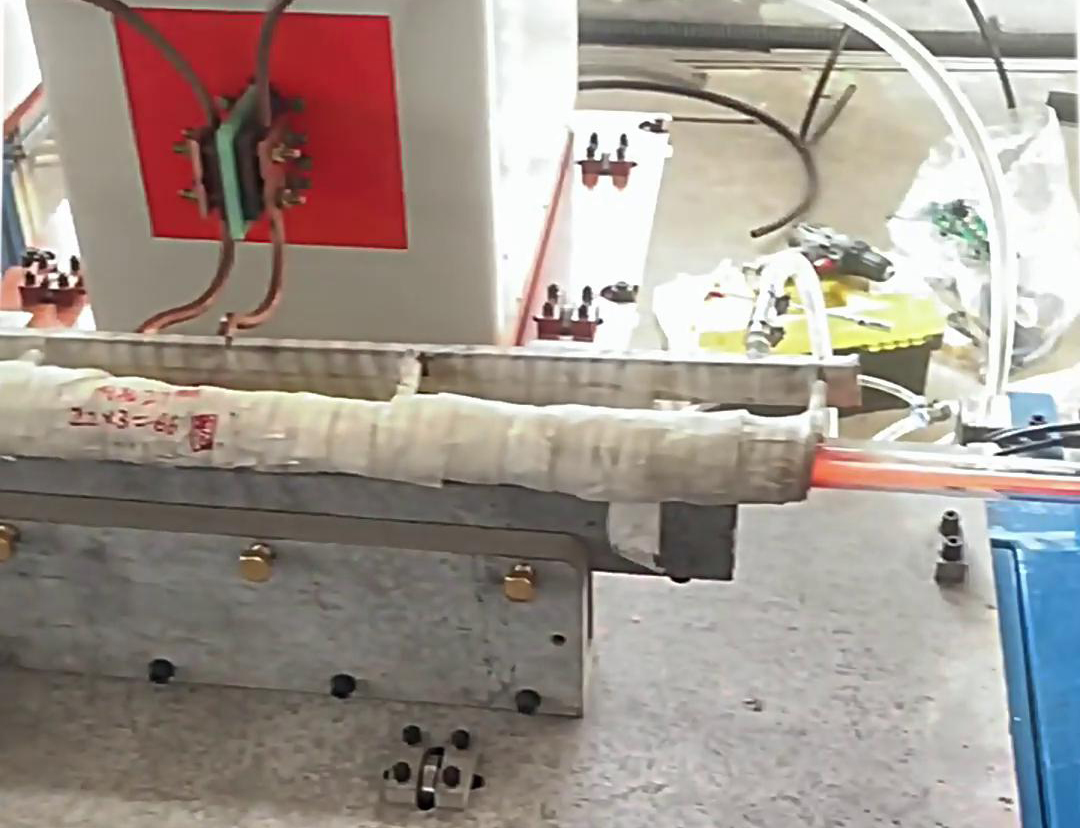

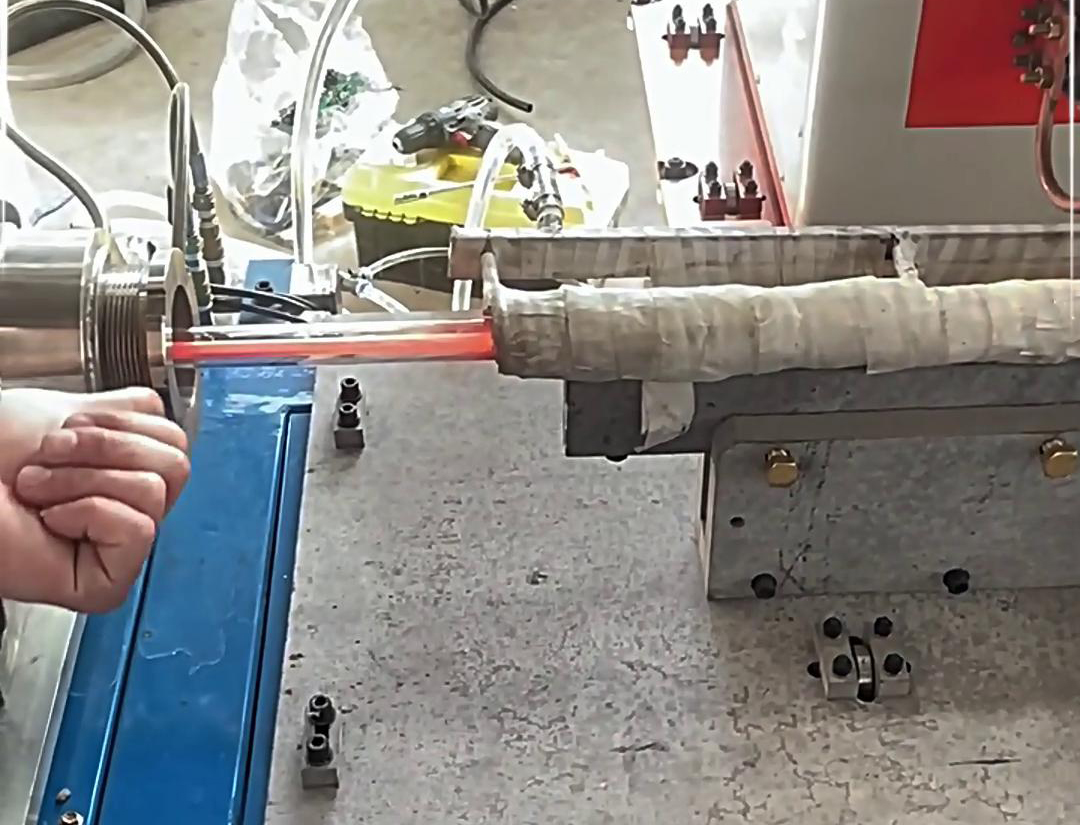

在我们的生产过程中,棒料的退火热处理至关重要,它直接影响到产品的质量与性能。近期,我们接到客户一项颇具挑战的需求:在棒料加热自动化退火热处理时,要求一分钟走 30 米。这对我们所选用的感应加热退火设备提出了极高的要求。

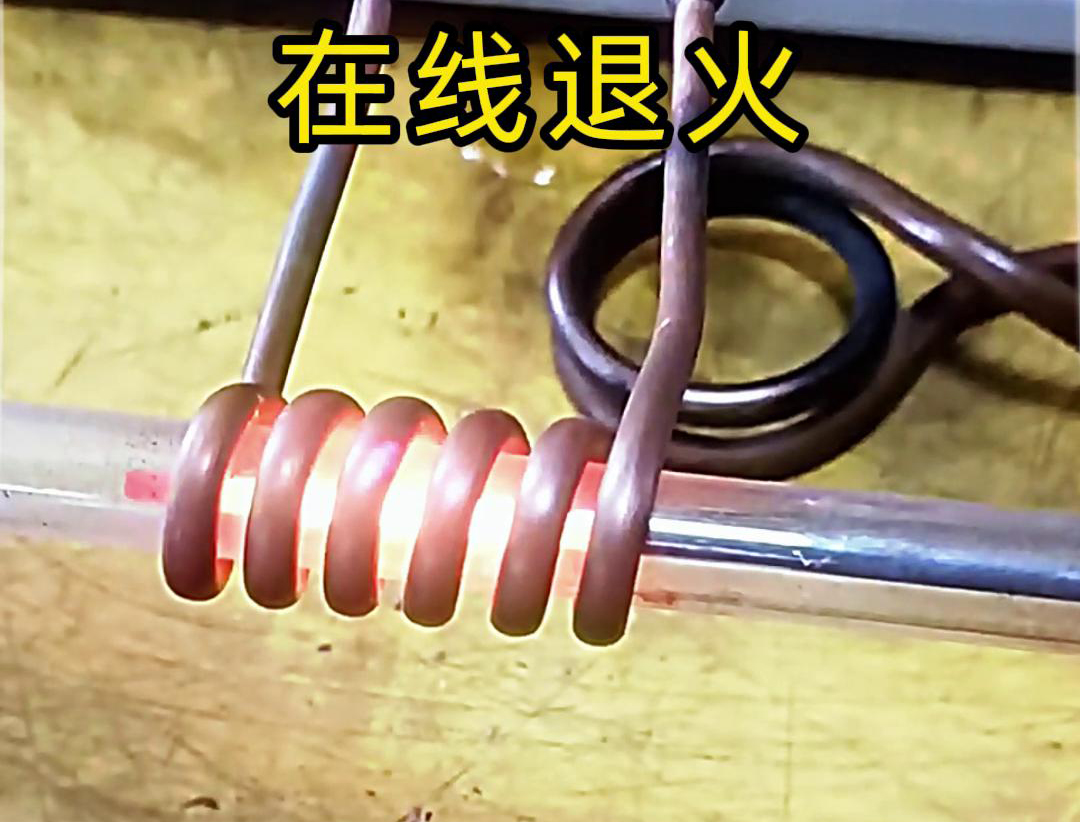

感应加热退火设备的工作原理基于电磁感应现象。当设备开启,高频电流通过感应线圈,瞬间产生强大的交变磁场。将棒料置于该磁场中,根据电磁感应原理,棒料内部即刻产生感应电流,也就是涡流。这些涡流在棒料内部高速流动,由于棒料自身电阻的作用,电能快速转化为热能,从而实现对棒料的快速加热。

在温度控制方面,我们采用了高精度的温控系统。该系统能够实时监测棒料的温度变化,并根据预设的退火温度进行精准调节。当棒料温度接近目标温度时,系统会自动降低加热功率,避免温度过高导致棒料过热,影响其性能。同时,精确的温度控制也有助于提高产品质量的一致性,确保每一根经过退火处理的棒料都能达到理想的性能指标。

加热时间同样需要精准把控。在实际操作中,我们通过调整设备的频率和功率,结合棒料的尺寸和材质,精确计算出每一种规格棒料所需的加热时间。一般来说,在高频感应加热的作用下,棒料能够在几秒到几十秒内迅速达到退火温度。例如,对于直径为 [具体数值] mm 的某种材质棒料,在设备功率为 [X] kW、频率为 [具体数值] kHz 的条件下,大约需要 [具体加热时间] 秒就能完成加热过程,达到理想的退火温度,从而顺利进入后续的自动化输送环节。

与传统的加热方式相比,我们选用的感应加热退火设备优势显著。传统加热方式如火焰加热,不仅加热速度慢,难以满足一分钟走 30 米的高效生产需求,而且在加热过程中,由于火焰温度分布不均匀,容易导致棒料加热不均匀,出现局部过热或加热不足的情况,影响产品质量。而感应加热退火设备能够实现快速、均匀的加热,大大提高了生产效率和产品质量。