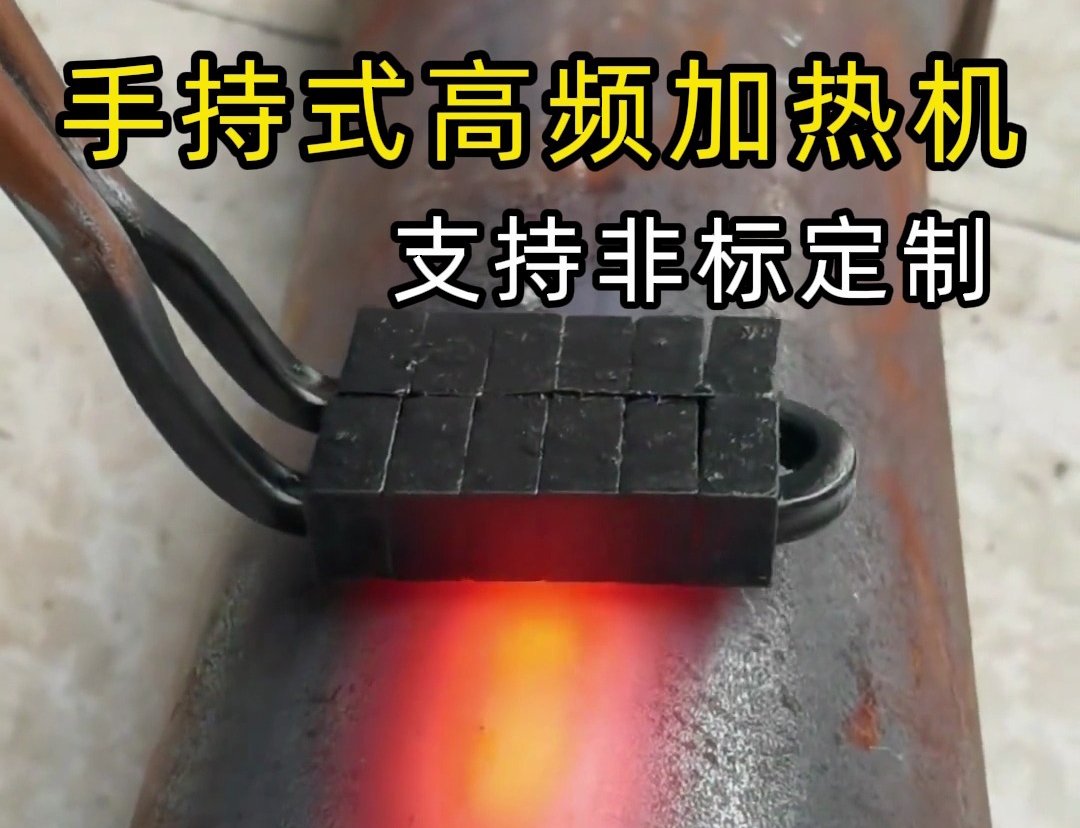

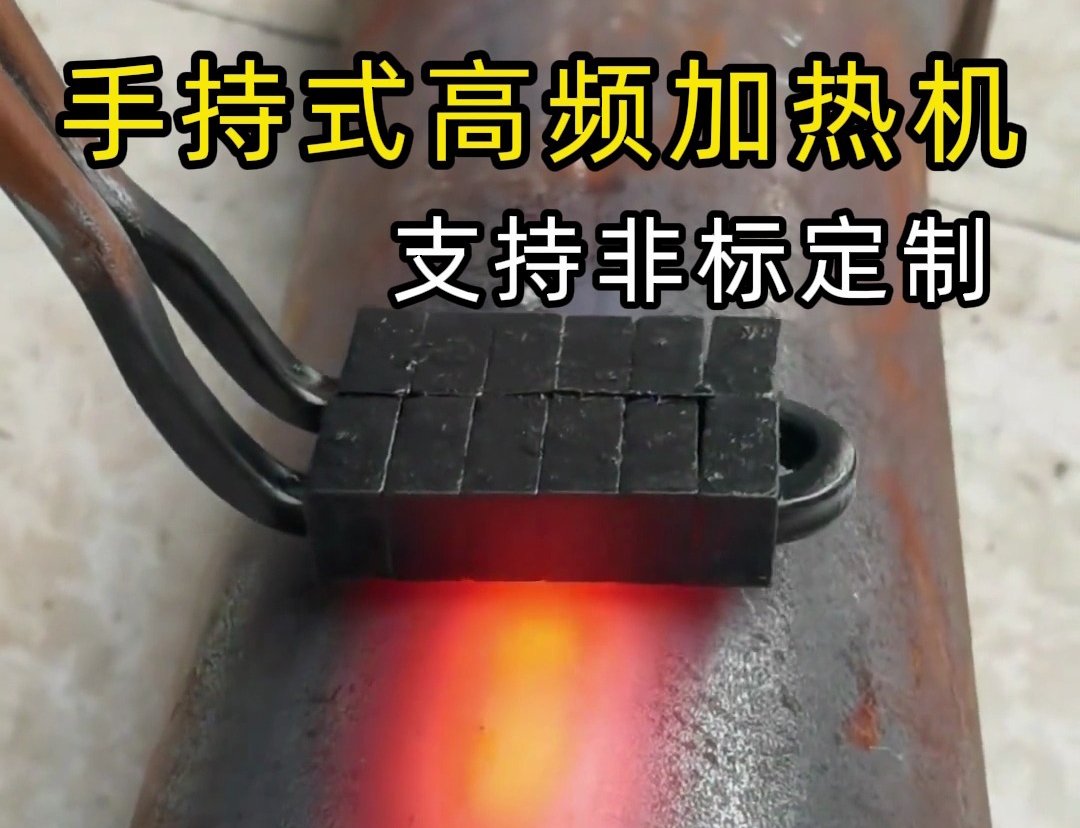

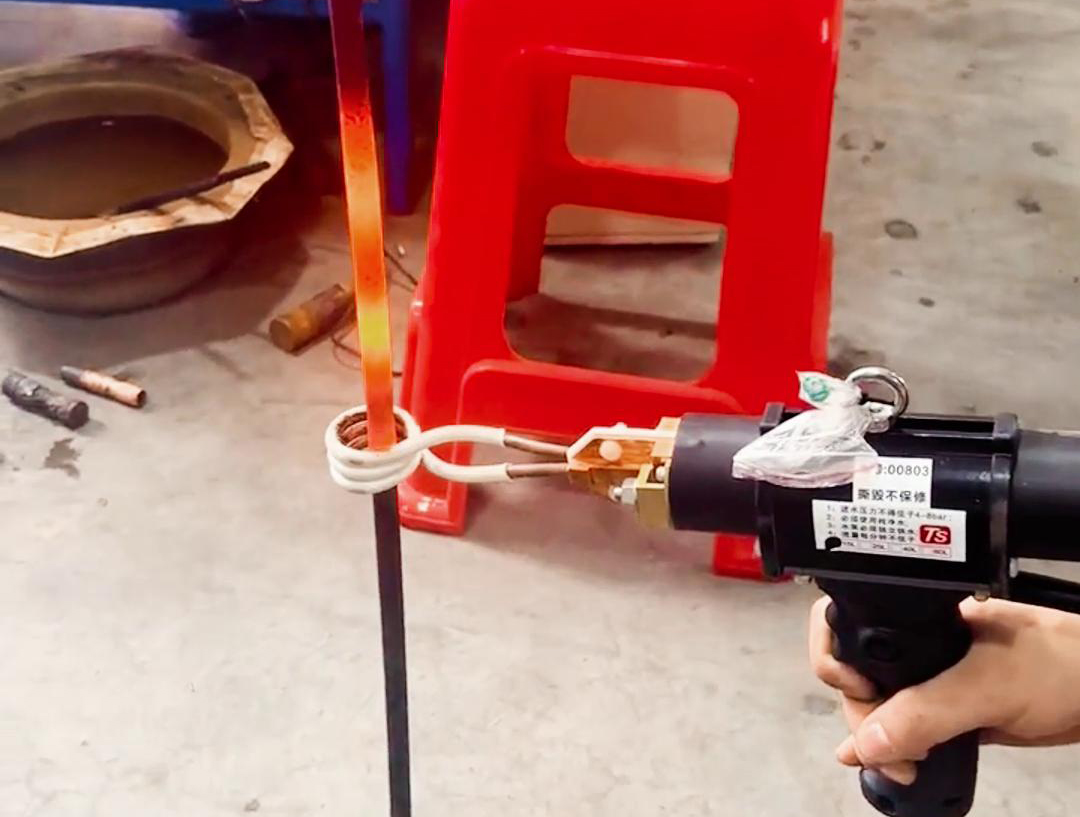

手持式高频加热机配合U型线圈加热测试分析

手持式高频加热机通过电磁感应原理,利用高频电流在U型线圈中产生交变磁场,使置于线圈内的金属工件内部产生涡流,进而实现快速加热。以下结合技术特点、测试方法及实际应用进行分析:

一、技术特点

- 高频感应加热

- 高效加热:高频电流(通常20kHz以上)使金属工件内部涡流密度高,加热速度快(如16mm圆钢棒加热至900℃仅需7秒)。

- 非接触式加热:通过磁场感应,无需直接接触工件,避免氧化和污染。

- 局部加热:可精准控制加热区域,减少热影响区,适用于局部退火、淬火等工艺。

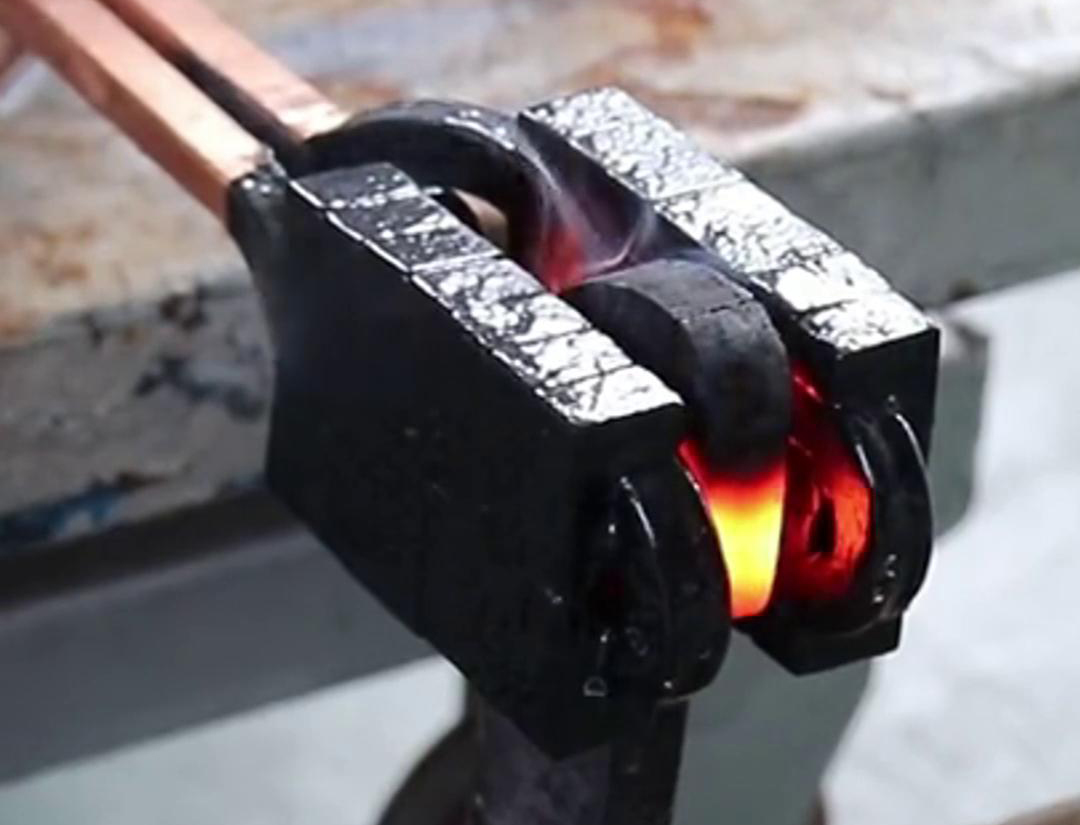

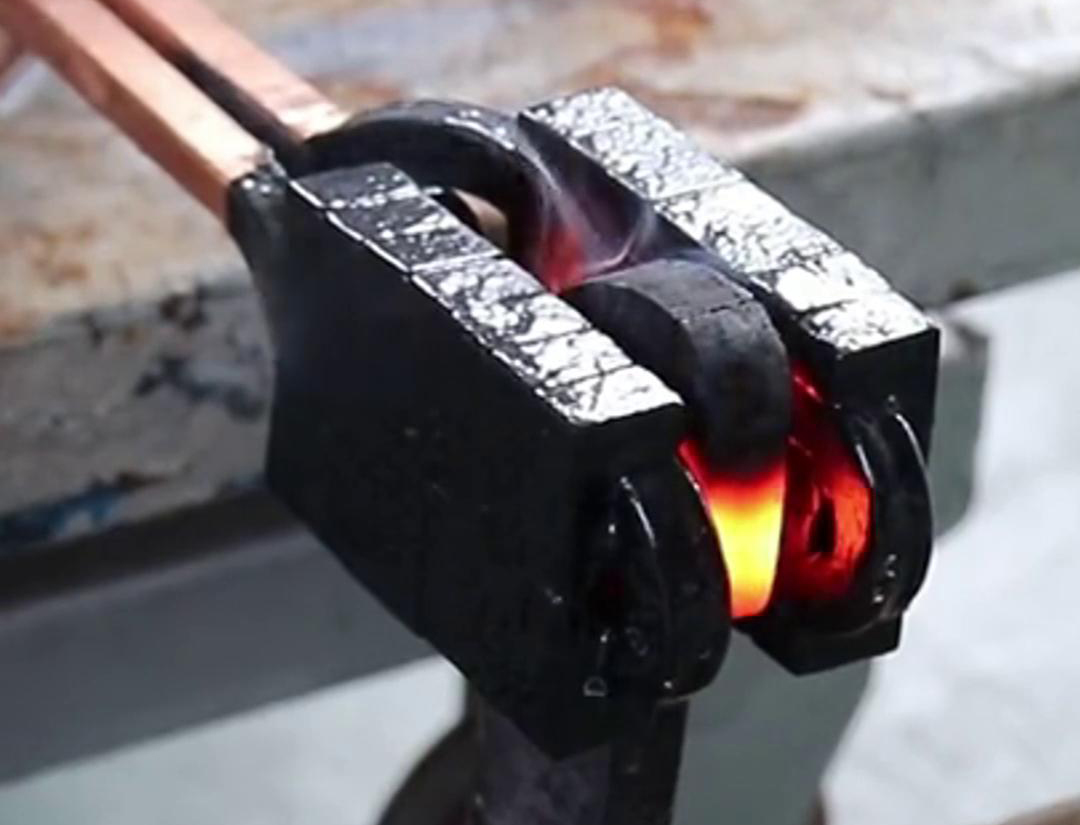

- U型线圈设计

- 开口结构:便于工件插入和取出,适合连续作业。

- 磁场聚焦:U型线圈两端磁场强度高,中间区域磁场均匀,适合长条形工件加热。

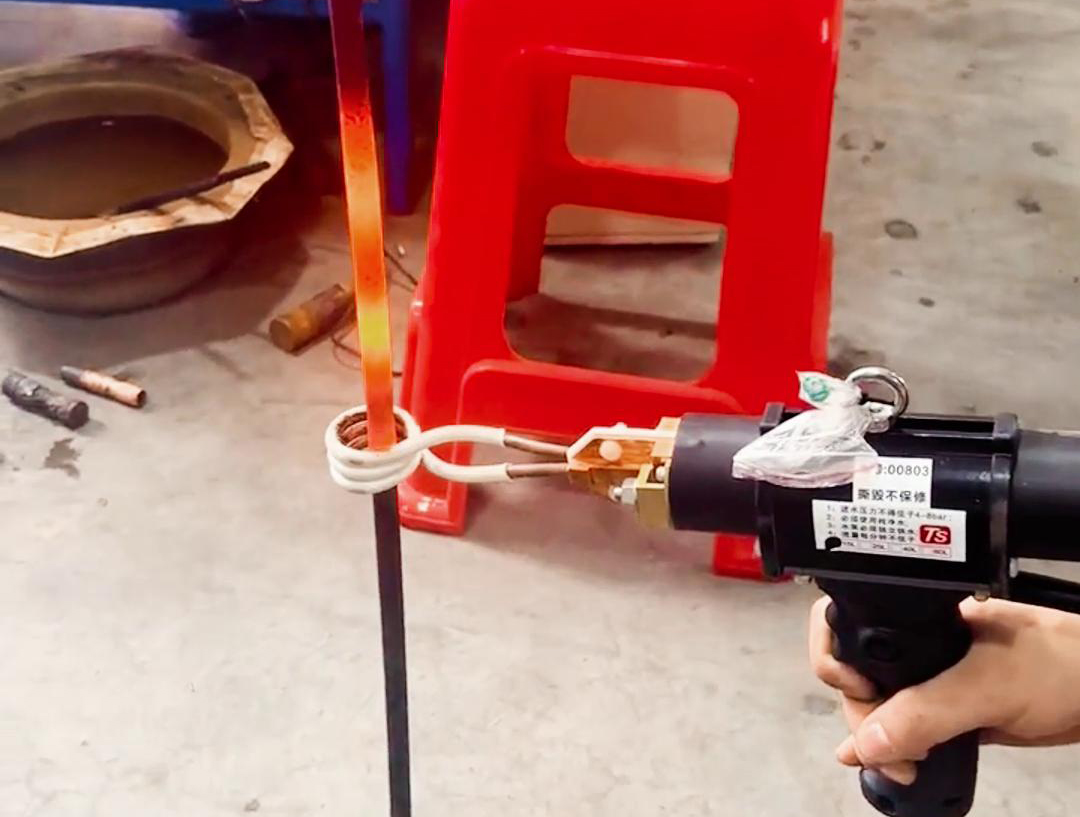

- 便携性与灵活性

- 体积小巧:手持式设计便于移动,适合现场维修、小型工件加工等场景。

- 操作简便:数字集成电路控制,参数可调,无需复杂培训。

二、测试方法

- 测试准备

- 设备检查:确认高频加热机、U型线圈、冷却系统(如水冷)正常工作。

- 工件准备:选择合适材质和尺寸的金属工件(如圆钢棒、钢板等),清洁表面。

- 参数设置

- 频率与功率:根据工件材质和厚度调整(如钢件通常10-50kHz,功率5-25kW)。

- 加热时间:通过实验确定达到目标温度所需时间(如900℃需7秒)。

- 加热过程

- 工件定位:将工件置于U型线圈中心,确保与磁场方向垂直。

- 启动加热:启动设备,观察工件表面颜色变化(如发红)或使用红外测温仪监测温度。

- 数据记录

- 温度曲线:记录加热时间与温度的关系,评估加热效率。

- 热影响区:观察工件加热区域与未加热区域的界面,评估热影响区宽度。

三、应用案例

- 金属表面热处理

- 淬火:对齿轮、轴承等工件表面快速加热后淬火,提高硬度和耐磨性。

- 退火:消除焊接、锻造等工艺产生的内应力,改善加工性能。

- 焊接与钎焊

- 铜管焊接:无需明火,通过感应加热实现铜管接头快速熔合,安全环保。

- 异种金属焊接:如铜-钢、铝-钢等,通过调整参数实现可靠连接。

- 金属成型

- 弹簧成型:在折弯前对钢片局部加热,降低变形抗力,提高成型精度。

- 管材弯曲:对管材弯曲部位加热,减少回弹和裂纹。

四、优势与局限性

- 优势

- 高效节能:加热速度快,热效率高(可达80%以上)。

- 环保安全:无明火、无烟尘,适合对环境要求高的场合。

- 灵活性强:适用于小批量、多品种生产,降低模具成本。

- 局限性

- 工件尺寸限制:U型线圈开口尺寸限制了可加热工件的最大直径。

- 深度加热困难:高频加热主要作用于工件表面,深层加热需降低频率或延长加热时间。

- 设备成本:高频加热机价格较高,适合对加热质量要求高的场景。

五、技术发展趋势

- 智能化:集成PLC控制、温度反馈系统,实现自动化加热。

- 模块化设计:U型线圈可更换,适应不同工件形状和尺寸。

- 复合加热:结合激光、红外等加热方式,拓展应用范围。

结论:手持式高频加热机配合U型线圈在金属加热领域具有显著优势,尤其适合局部加热、快速成型和环保要求高的场景。通过合理选择参数和优化工艺,可实现高效、精准的加热效果。