海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

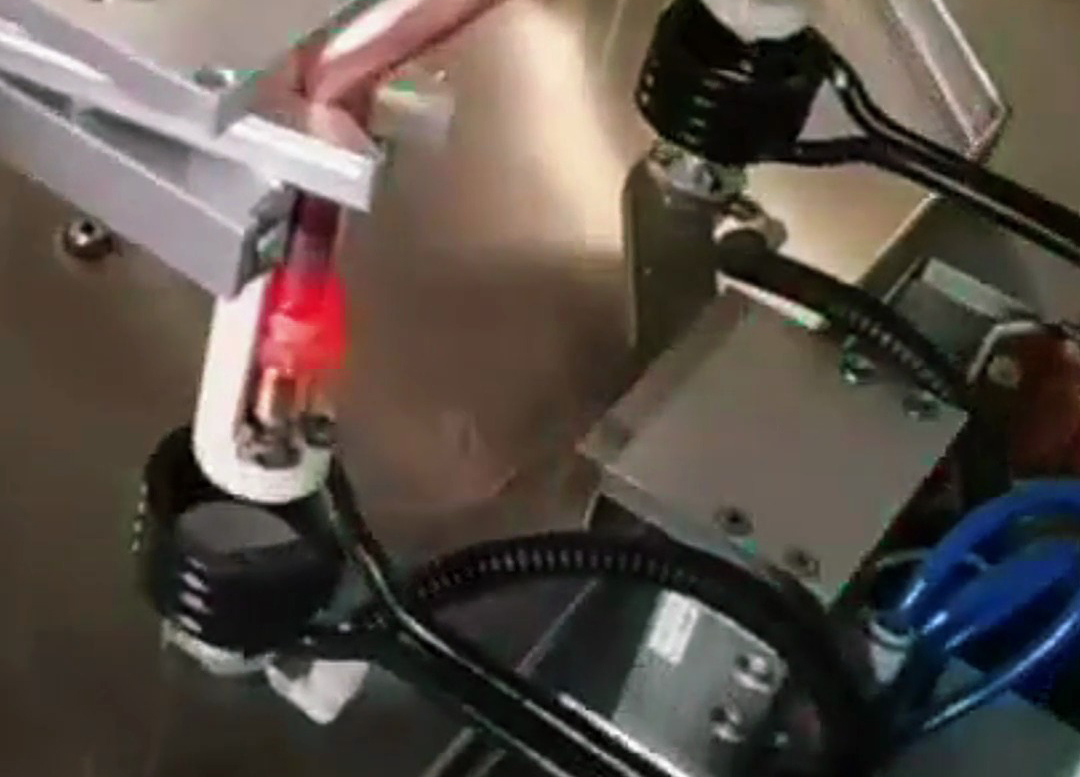

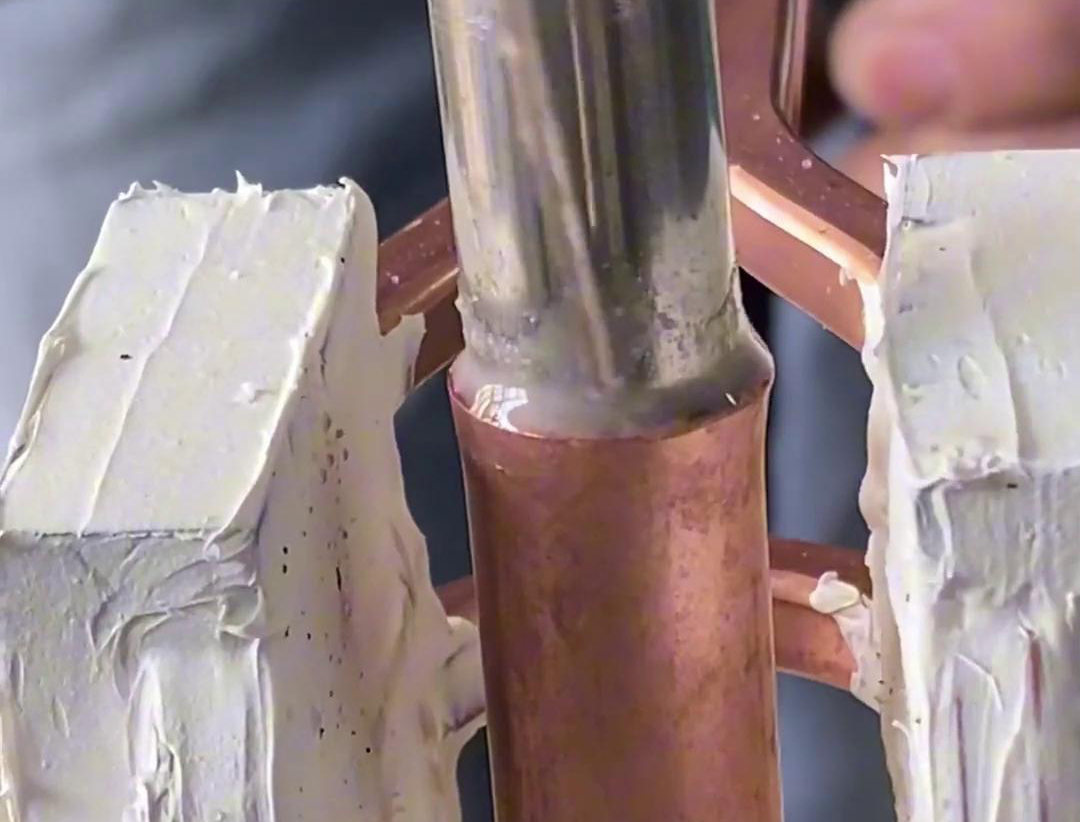

在现代工业生产中,铜管焊接作为空调制冷、汽车制造、电子电器等行业的关键工序,其效率与质量直接影响产品性能和企业效益。双工位自动化高频钎焊设备专为铜管自动化焊接而生,凭借高效、精准、安全、智能等特性,成为行业生产升级的重要助力。

设备配备的传感器与监控系统,如同敏锐的 “眼睛”,实时反馈加热状态与工艺参数。一旦出现异常,自动记录错误信息并发出报警提示,方便操作人员快速定位问题,降低设备维护成本,让生产过程更加省心。

在空调制冷行业,设备用于空调换热器、压缩机等部件的铜管连接,确保制冷系统的密封性与可靠性;通过双工位设计,可高效完成分流器、分歧管等组件的焊接,提升整体生产节拍。在汽车制造领域,它能实现汽车散热器铜管与铝制散热片的焊接,增强热交换效率与耐久性;保障汽车空调系统铜管接头、管路的自动化焊接质量。在电子电器行业,设备可完成电子设备散热铜管的精密焊接,保证热传导效率;实现铜管与电路板的可靠连接,提升电源模块等设备的稳定性。

从实际应用效果来看,双工位设备相比传统手工焊接,单件焊接时间缩短 30% 以上,产能提升显著;普通操作人员经 2 小时培训即可上岗,降低了对高技能焊工的依赖,有效节约人力成本。在质量方面,自动化流程与参数控制使焊缝强度、密封性等指标波动减小,产品合格率提升至 99% 以上;精确加热与氮气保护让焊缝气孔、夹渣等缺陷率减少 80%。某空调制造企业引入设备后,铜管焊接生产线效率提升 40%,年节约人力成本超 50 万元;某汽车零部件供应商通过高频钎焊技术实现散热器铜管焊接自动化,产品不良率从 3% 降至 0.5%。