高频焊接在卫浴产品中的应用:水龙头把手与水管接头的精密焊接方案

在卫浴产品制造领域,水龙头把手、水管接头等部件的焊接质量直接影响产品的密封性、美观度和使用寿命。高频焊接技术凭借精准控温、高效无痕、环保安全的特性,成为卫浴行业精密焊接的优选方案,尤其适用于铜质、不锈钢等材料的焊接需求。

一、卫浴产品焊接的核心挑战

1. 材料特性带来的工艺难点

- 铜材焊接:水龙头主体多为 H59 黄铜,导热性强(导热系数 109W/m・K),传统火焰焊易导致热量流失快、焊料熔合不充分,出现虚焊或砂眼;

- 不锈钢焊接:水管接头常用 304 不锈钢(壁厚 0.8-2mm),焊接时易因高温氧化形成 Cr₂O₃薄膜,导致焊缝脆化,密封性下降。

2. 外观与功能的双重要求

- 表面美观:卫浴产品多需镜面抛光,传统焊接的氧化斑痕需额外打磨,增加成本;

- 密封可靠性:水管接头需通过 1.6MPa 水压测试(国标 GB/T 18145 要求),传统工艺漏焊率高达 5%-8%。

二、高频焊接的技术突破

1. 感应加热的精准控制

- 快速局部加热:高频电流(20-400kHz)通过定制线圈产生交变磁场,使焊接部位瞬间升温至焊料熔点(如银基焊料 850℃),加热时间仅需 2-5 秒,避免母材过度受热;

- 集肤效应应用:针对黄铜把手焊接,选用 100kHz 频率,集肤深度 0.6mm,热量集中于表面,确保把手内部塑料部件(如阀芯)温度<50℃,防止变形。

2. 无氧化焊接工艺

- 非接触式加热:无需火焰接触,焊接过程氧含量<10ppm,黄铜焊缝氧化层厚度≤0.02μm,不锈钢焊缝耐腐蚀性能提升 3 倍(盐雾测试>1000 小时);

- 保护气体辅助:可选配氩气吹扫模块,进一步抑制氧化,适用于高端卫浴产品(如镀金龙头)的无痕焊接。

三、典型应用场景与工艺参数

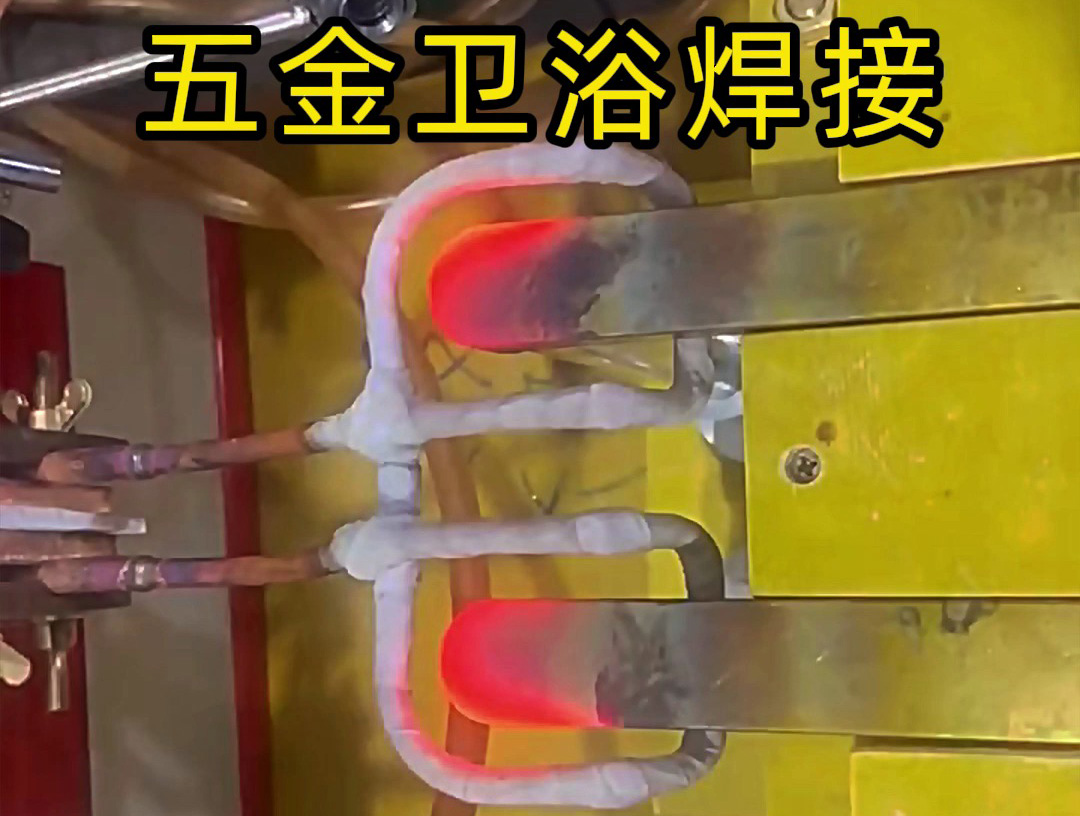

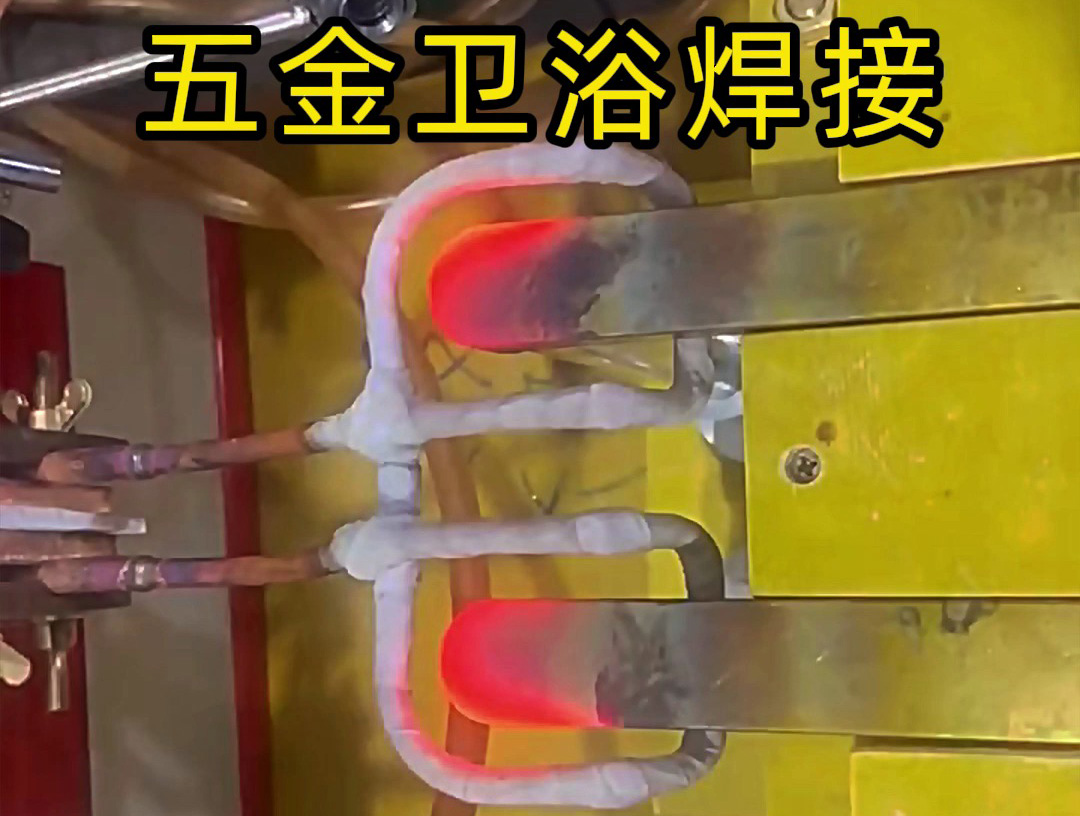

1. 水龙头把手焊接(黄铜 + 黄铜)

- 工件规格:把手直径 φ12-φ25mm,壁厚 1.5-3mm;

- 感应线圈:C 型开口线圈,内径比把手外径大 2mm;

- 功率 / 时间:8kW/3 秒,搭配银磷铜焊料(含银 15%);

- 效果数据:焊点抗拉强度≥80N/mm²,表面粗糙度 Ra≤1.6μm,无需二次抛光。

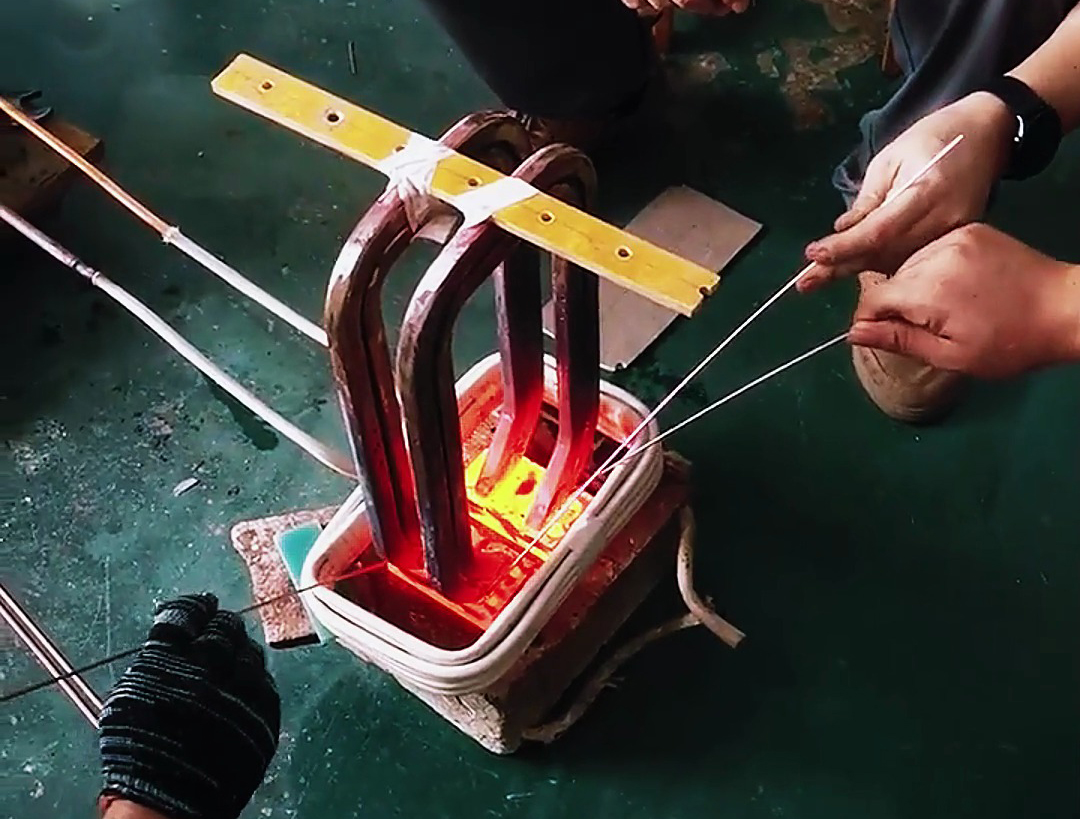

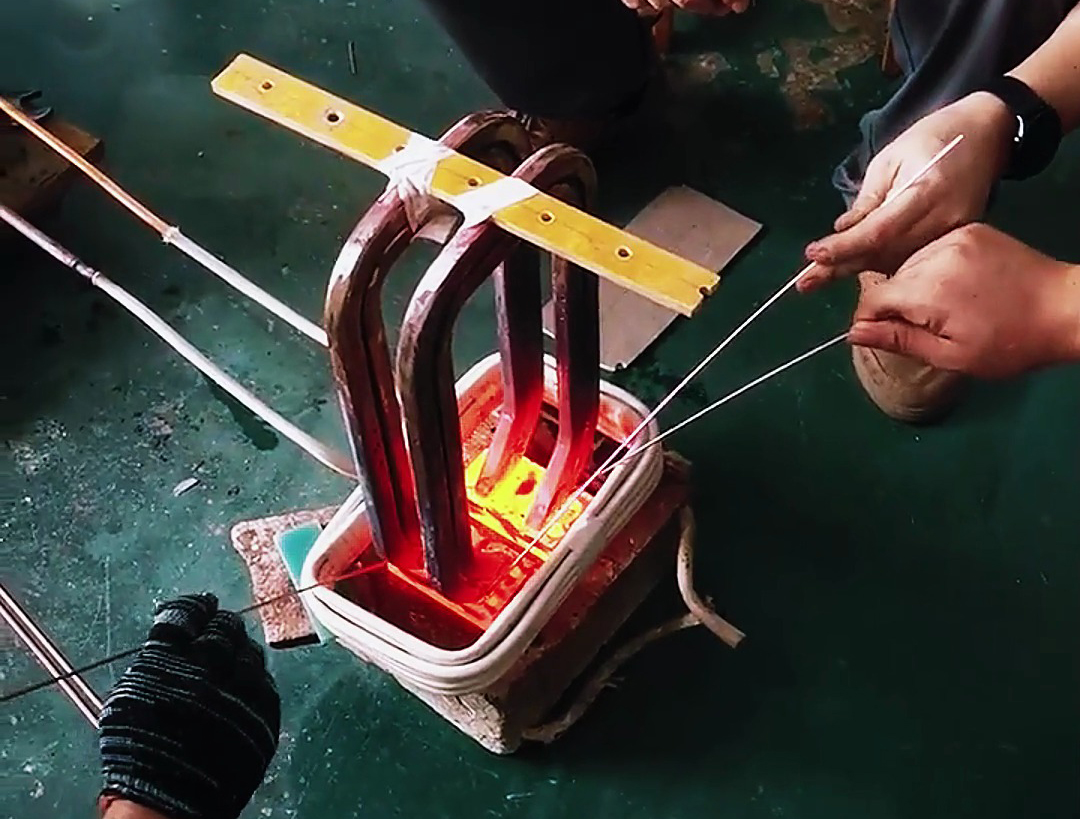

2. 不锈钢水管接头焊接(304+304)

- 工件规格:接头外径 φ20-φ50mm,壁厚 1-2mm;

- 感应线圈:螺旋式线圈,高度匹配焊接区域(10-15mm);

- 功率 / 时间:15kW/5 秒,采用自熔焊接(不加焊料);

- 效果数据:焊缝深度 0.8-1.2mm,水压测试合格率 99.5%,腐蚀速率<0.01mm / 年。

四、对比传统焊接的核心优势

维度 | 高频焊接 | 传统火焰焊 | 氩弧焊 |

焊接时间 | 2-5 秒 / 焊点 | 10-20 秒 / 焊点 | 8-15 秒 / 焊点 |

热影响区 | ≤2mm | 5-10mm | 3-5mm |

表面处理成本 | 无需打磨 | 需抛光去氧化皮 | 需酸洗 |

能耗 | 0.2-0.5kWh / 件 | 1-2kWh / 件 | 0.8-1.5kWh / 件 |

五、自动化产线适配与效率提升

1. 单工位半自动设备

- 适用场景:中小批量生产(如定制化水龙头),配备振动盘自动上料、视觉定位系统,产能可达 200-300 件 / 小时;

- 操作流程:人工放置把手→自动送料至焊接位→感应加热焊接→机械臂下料,减少人工接触高温部件。

2. 多工位全自动产线

- 适用场景:大规模生产(如标准化水管接头),集成多组感应线圈、在线检测(如激光测高、气密性测试),产能突破 1000 件 / 小时;

- 数据追溯:通过 PLC 系统记录每一个焊点的功率、时间参数,实现质量问题可追溯,不良率降低至 0.3% 以下。

六、环保与安全特性

- 无明火作业:消除燃气泄漏风险,符合卫浴车间对防火安全的严苛要求;

- 低排放:无氮氧化物、一氧化碳排放,焊接烟雾产生量较火焰焊减少 80%,配合烟尘净化器可实现清洁生产。

高频焊接技术以 “精密、高效、环保” 的特性,破解了卫浴产品焊接的行业难题。从水龙头把手的美观焊接到水管接头的高可靠密封,其工艺优势不仅提升了产品品质,更推动卫浴制造业向智能化、绿色化升级。对于追求 “零缺陷” 生产的企业而言,高频焊接正成为卫浴产品精密制造的标配工艺。