海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

感应加热淬火工艺是感应加热技术最经典、应用最广泛的方向之一。它完美体现了感应加热高效、精准、清洁、易集成的核心优势。

以下是其核心要点解析:

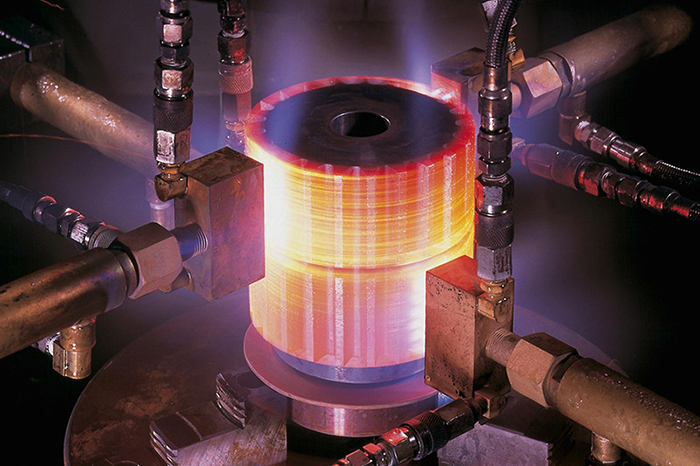

感应加热淬火利用高频或中频电流,在工件(如齿轮、轴)表面极速产生热量,使其在几秒钟内达到奥氏体化温度(通常>800°C),然后立即进行快速冷却(喷水或喷淬火液),从而在表面形成一层高硬度的马氏体组织,而工件心部仍保持原有的强韧状态。

变形极小:由于加热仅针对表面,且时间极短,工件整体热应力小,淬火后变形量远小于整体加热淬火。

质量优异:硬度高、耐磨性好,且能形成有利的残余压应力,提高疲劳强度。

精准可控:通过设计感应圈,可精确控制硬化层深度和硬化区域,实现轮廓淬火(如齿轮的单齿淬火)。

高效节能:加热速度快(以秒计),热效率高,无保温时间,能耗低。

清洁环保:无氧化脱碳,工作环境好,易于与后续工序组成自动线。

频率选择:

超高频(200-800 kHz):浅层加热(0.01-2mm),用于精小要求特高硬度、低磨损的零件。

高频(30-80 kHz):浅层加热(0.5-2mm),用于要求高硬度、低磨损的零件。

中频(1-10 kHz):较深加热(2-8mm),用于承受较大压力、冲击的零件。

功率与时间:决定加热速度和最终温度,直接影响硬化层深度和表面质量。

感应圈设计:根据工件形状量身定制,是实现精准加热的关键。

冷却介质与方式:水、聚合物淬火液或空气,根据材料和要求选择,影响淬火硬度和开裂风险。

轴类零件:曲轴、凸轮轴的轴颈、花键部位。

齿轮类零件:齿面淬火,大幅提升耐磨性与接触疲劳强度。

导轨与轨道:机床导轨、火车轨道端头,提高耐磨寿命。

工具刃口:锯片、刀具的刃口局部硬化。

感应加热淬火是一种 “表里不一” 的高性能热处理工艺。它赋予了工件“硬外表、韧内心”的理想性能组合,是现代机械制造中提升关键零部件寿命与可靠性的首选技术。其实质是用精准的能量控制,实现对材料性能的精准设计。