海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

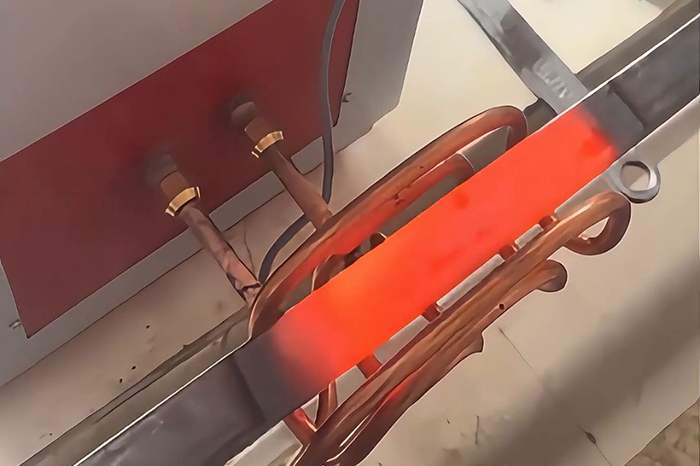

感应加热退火工艺是感应加热技术在热处理领域的另一个重要应用。与淬火追求表面硬化不同,退火的核心目标是软化、消除应力或调整组织。感应加热为传统退火工艺带来了革命性的效率和精度提升。

以下是其核心要点解析:

感应加热退火利用电磁感应,将工件(或特定部位)快速、可控地加热到所需的临界温度(如Ac1以上或以下),然后以可精确控制的速度冷却,从而实现:

软化材料(降低硬度,便于后续切削或冷成型)。

消除内应力(如焊接后、冷加工后)。

细化晶粒、调整组织(为最终热处理做准备)。

超高的效率与节能:无需像箱式炉那样长时间升温、保温,加热速度极快(分钟级别),能耗大幅降低,特别适合产线中的在线处理。

无与伦比的精准性:

区域精准:可对复杂工件的特定部位(如焊缝、冷轧带材的边部)进行退火,而不影响其他区域的性能。

工艺精准:加热温度、速度、冷却速率均可精密编程控制,重现性极佳。

卓越的表面质量:非接触加热,在保护气氛或真空中进行,可完全避免氧化和脱碳,获得光亮表面。

无缝集成于连续生产线:可实现板带、管材、丝材的在线连续退火,是现代高速连续加工线的核心环节。

温度与升温速度控制:精确控制峰值温度是避免过烧或退火不足的关键。

冷却速率控制:这是区别于淬火的核心。感应退火通常采用缓慢冷却或程序控制冷却(如随炉冷、分段冷),以实现所需的组织转变。

频率与功率选择:根据工件尺寸和透热深度要求,选择中频或工频,确保加热均匀。

气氛保护:对于要求光亮退火的工作,需在惰性气体或真空中进行。

局部应力消除:焊接件的焊缝及热影响区退火,消除焊接应力,防止开裂。

在线连续退火:铜管、钢管、不锈钢带、电缆等在轧制或拉拔后的在线软化处理。

中间工序软化:冷镦、冷挤压件在变形工序间的局部或整体再结晶退火,恢复塑性。

精密零件的光亮退火:医疗器械、仪表零件等在保护气氛下的无氧化退火。

如果说感应淬火是为工件披上坚硬的“铠甲”,那么感应退火就是为其进行精准的“调理按摩”。

目的相反:淬火为硬化,退火为软化/稳定化。

冷却关键:淬火需急冷,退火需缓冷/控冷。

共性核心:两者都极致利用了感应加热 “快速、精准、清洁、易自动化” 的四大特征。

总而言之,感应加热退火工艺的本质是:通过高度可控、高效的能量输入,实现对材料微观组织与性能的“定向复位”与“精确编程”,尤其适用于现代化、连续化、高精度要求的生产场景。