电机转子热装配自动化革新:中频感应加热技术的效率革命

作者:

小编

点击数:

发布日期: 2025-06-10

在电机制造领域,转子与定子的热装配工艺直接影响电机运行的稳定性与寿命。传统人工加热装配方式因效率低、精度差,正逐步被自动化中频感应加热设备取代。某企业引入双工位转子加热器,通过中频感应技术实现轴芯快速加热与精准装配,推动热配合工艺向高效化、智能化方向迈进。

- 加热方式落后:

采用油浴加热或火焰烘烤,轴芯升温至 200℃需 30 分钟以上,且温度均匀性差(偏差 ±20℃),导致装配时过盈量不稳定。 - 装配一致性差:

依赖人工敲击或压力机强行装配,易造成轴芯变形(圆度误差≥0.05mm)或定子损伤,装配合格率仅 85-90%。

- 火灾风险:

油浴加热时油温失控易引发火灾,火焰烘烤产生的油烟污染车间环境(苯系物浓度超标 2-3 倍)。 - 劳动强度大:

人工搬运高温轴芯(重量≥50kg),烫伤风险高,且单日装配量仅 20-30 台,难以满足规模化生产需求。

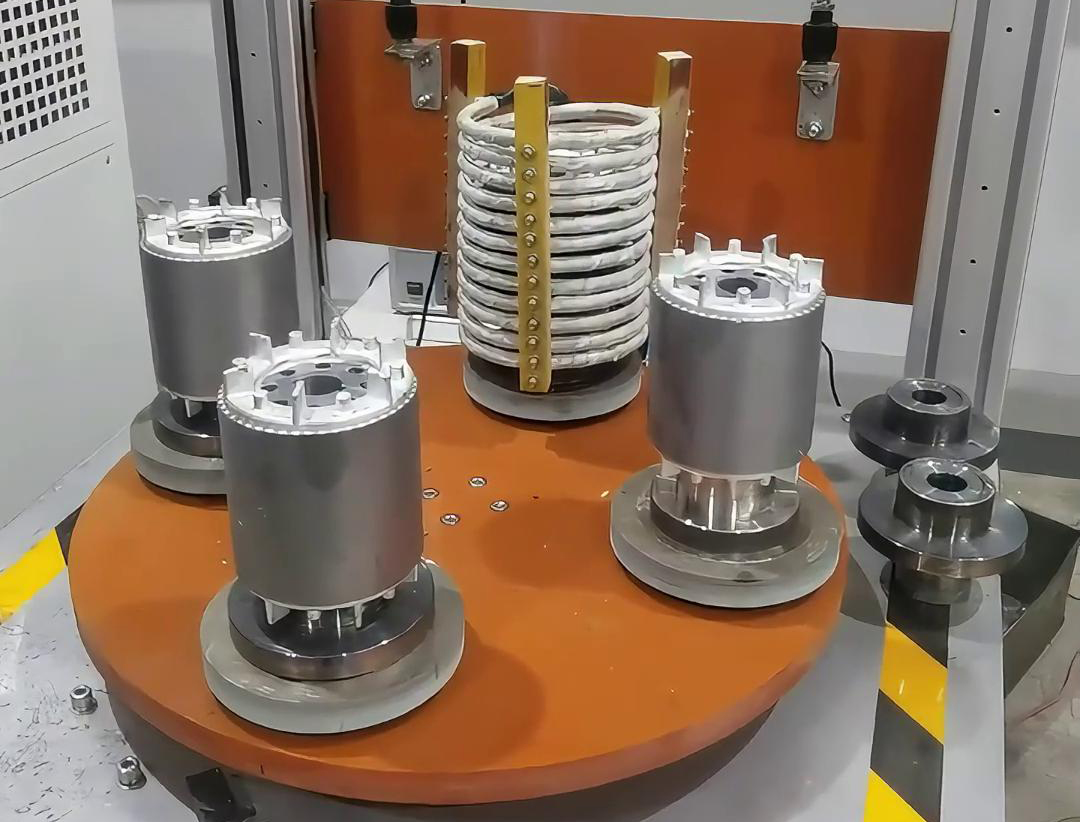

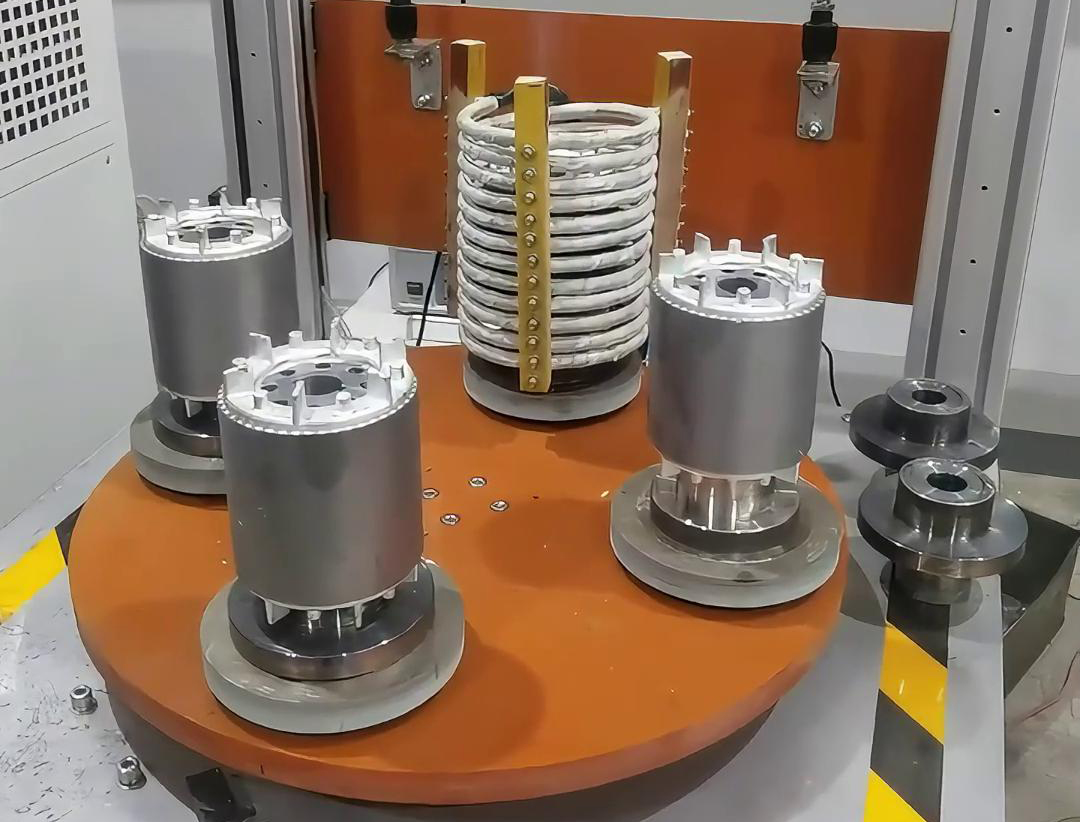

- 机械结构创新:

- 采用 “双工位旋转托盘” 设计,可同时装夹两根轴芯(直径 50-150mm),通过伺服电机驱动旋转(精度 ±0.01mm),确保周向加热均匀。

- 升降机构实现轴芯与感应线圈的自动对接(速度 50mm/s),减少人工干预时间。

- 中频电源配置:

- 功率:50-100kW,频率:2-10kHz,适配不同尺寸轴芯(如直径 100mm 轴芯加热至 200℃仅需 80 秒)。

- 温度闭环控制:内置红外测温模块(精度 ±1℃),实时调节功率输出,确保轴芯温差≤±3℃。

- 上料定位:

轴芯通过传送带自动进入双工位托盘,气动夹具固定(定位误差≤0.1mm)。 - 中频感应加热:

感应线圈下降套住轴芯,启动加热程序(如 200℃保持 5 分钟),托盘同步旋转(转速 15rpm)。 - 快速装配:

加热完成后,轴芯由机械手臂移送至定子工位,3 秒内完成滑入装配(配合间隙 0.02-0.05mm)。 - 冷却检测:

水冷系统快速降温至室温,激光测径仪检测装配后轴芯跳动(≤0.03mm),不合格品自动剔除。

| 维度 | 传统人工装配 | 中频自动化装配 |

|---|

| 加热时间 | 30 分钟 / 件 | 1.5 分钟 / 件 |

| 装配合格率 | 85-90% | 99.5% |

| 能耗 | 5-8kWh / 件 | 2-3kWh / 件 |

| 人工成本 | 200 元 / 件 | 50 元 / 件 |

- 企业类型:中小型电机制造商,年产电机 5 万台,转子轴芯直径 80-120mm,材质 45# 钢。

- 原工艺痛点:人工装配耗时费力,旺季产能不足,且电机运行异响率达 5%(因装配精度不足)。

- 型号:HT-ZP-80(80kW,5kHz),双工位设计,适配轴芯重量≤100kg。

- 工艺参数:

- 加热温度:200℃(轴芯膨胀量 0.08-0.12mm);

- 装配时间:从加热到完成装配全程<3 分钟。

- 效率跃升:

- 单日装配量从 30 台提升至 200 台,产能提升 5.6 倍,满足旺季订单需求。

- 换型时间从 2 小时缩短至 15 分钟(通过程序切换不同轴芯参数)。

- 质量优化:

- 轴芯装配阻力降低 70%(从 50kN 降至 15kN),避免定子硅钢片损伤。

- 电机运行异响率降至 0.5%,振动值(ISO 1940 标准)从 2.8mm/s 降至 1.2mm/s,达到 IE4 能效等级要求。

- 成本节约:

- 年节约人工成本 48 万元(减少 8 名装配工);

- 能耗成本下降 60%,年节约电费约 12 万元。

- 膨胀量计算:

根据轴芯材质与尺寸,通过公式ΔD=D⋅α⋅ΔT(α为线膨胀系数,45# 钢取 11.5×10⁻⁶/℃),精确计算加热温度与膨胀量,确保过盈配合精度。 - 梯度加热工艺:

对阶梯轴等复杂结构,采用 “分段加热” 模式(如先加热轴头至 200℃,再加热轴身至 180℃),避免热应力集中。

- MES 系统对接:

实时上传加热温度、装配时间、良品率等数据,生成追溯报告,满足 ISO 9001 质量管控要求。 - 故障预警机制:

当轴芯温度超差、冷却水流量不足时,系统 0.1 秒内停机并推送报警信息至工程师手机。

- 无油烟排放:

感应加热无明火、无油烟,车间苯系物浓度降至 0.5mg/m³(国标限值 4mg/m³),符合 GBZ 2.1 职业卫生标准。 - 机械防护设计:

全封闭防护罩配备安全光栅,人体接近时自动断电,杜绝烫伤与机械伤害风险。

开发四工位、六工位加热器,配合 AGV 小车实现 “加热 - 装配 - 检测” 全流程无人化,进一步提升产能(预计单日装配量突破 500 台)。

引入 AI 算法,根据轴芯来料公差(如直径偏差 ±0.03mm)自动调整加热温度与时间,实现 “零试错” 装配,适配小批量定制化生产。

- 余热回收:将加热过程中散失的热量(约占总能耗 15%)通过热泵转化为车间供暖,综合能效提升至 95%。

- 低功耗待机:设备闲置时自动切换至节能模式,功耗<100W,降低待机能耗。

某企业的实践证明,中频感应加热设备在电机转子热装配中的应用,不仅解决了传统工艺的效率与质量瓶颈,更推动了制造模式的革新。其核心价值在于通过电磁感应技术与自动化控制的深度融合,实现了 “精准热配合、高效无接触、安全低能耗” 的生产目标。对于电机行业而言,这不仅是一次设备的升级,更是向 “智能制造” 转型的关键一步 —— 让每一次转子装配,都成为电机高性能的可靠基石。

技术启示:在装备制造领域,工艺革新的核心在于 “用技术替代经验,用数据驱动生产”。中频感应加热的成功应用,为其他精密装配工艺(如轴承热装、齿轮箱组件装配)提供了可复制的技术范式,推动制造业向更高效率、更高精度的方向演进。