海拓中频感应加热设备电机壳热装演示:全自动精准热装工艺解析

作者:

小编

点击数:

发布日期: 2025-05-29

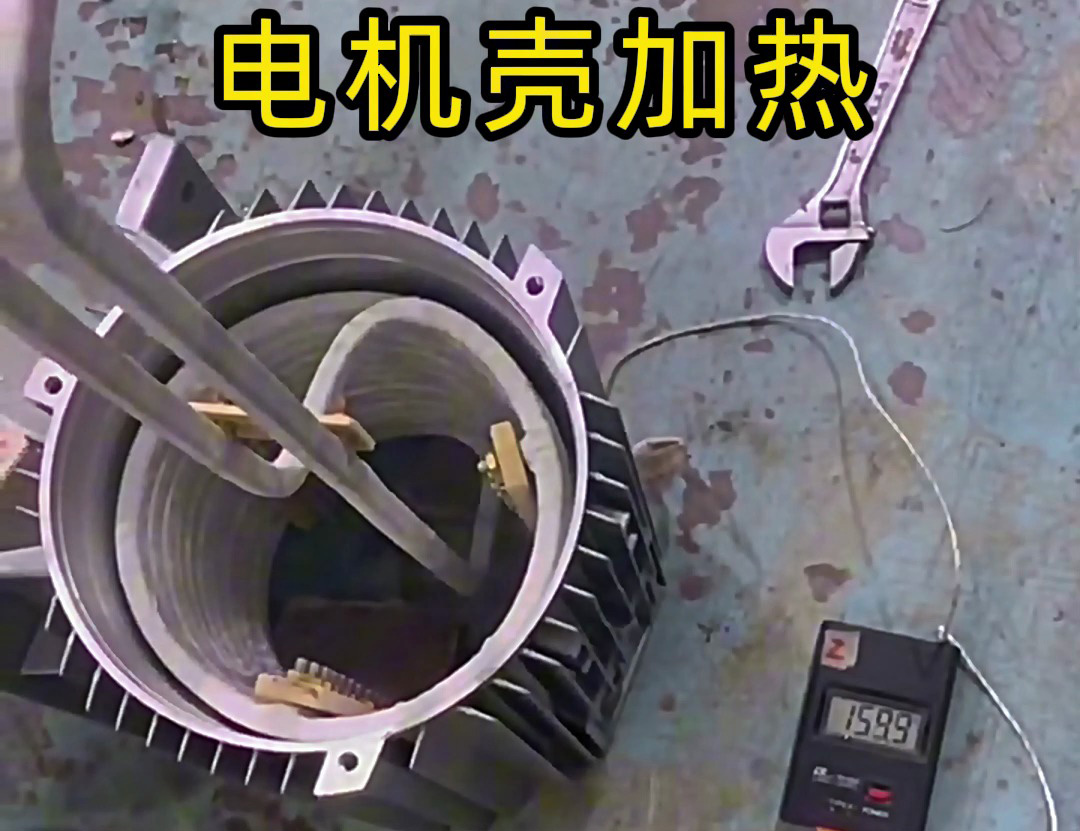

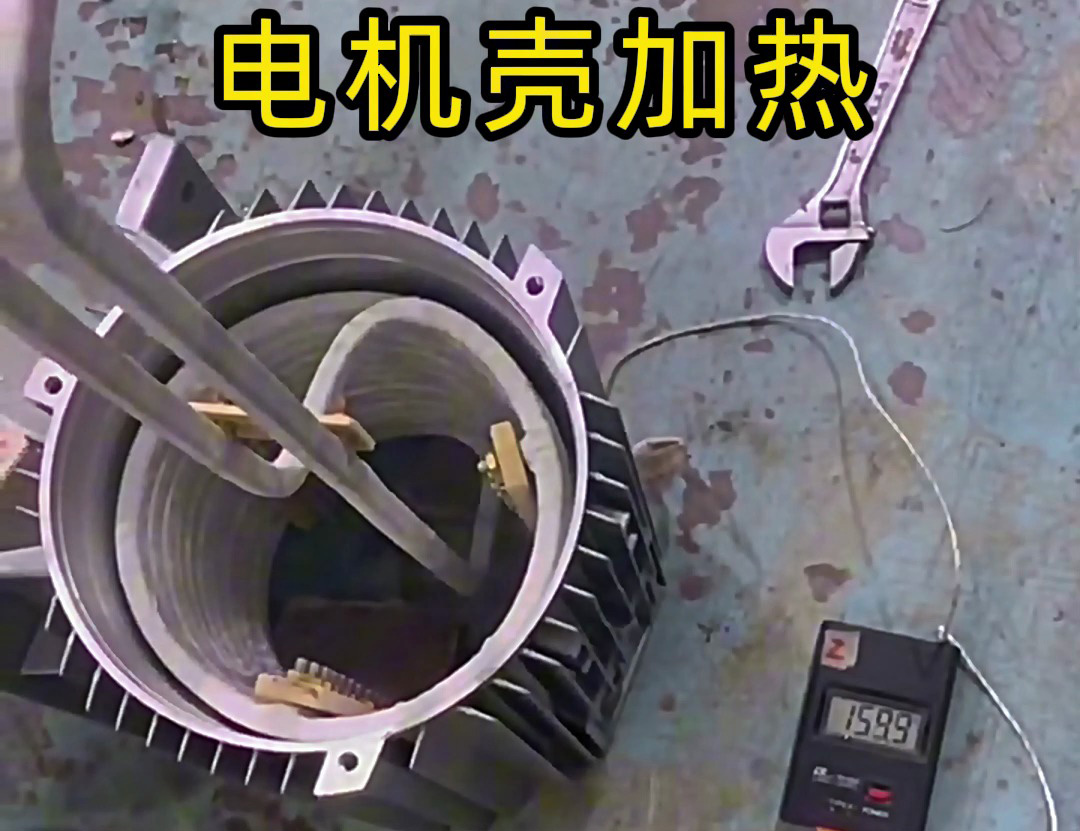

在电机制造领域,热装工艺的自动化与精度控制是提升生产效率与装配质量的关键。海拓中频感应加热设备通过全自动机械操作,实现电机壳加热至 200℃后的精准热装,全程无需人工干预,为规模化生产提供高效、稳定的解决方案。以下是演示过程解析与技术优势说明:

- 机械抓手自动取件:六轴机械手臂搭载视觉传感器,从传送带精准抓取电机壳(材质:铸铁 / 铝合金,尺寸:φ100-φ300mm),定位误差≤±0.1mm;

- 快速装夹系统:电机壳垂直装入加热工位,气动夹具自动锁紧,确保加热过程中无位移。

- 设备参数设定:

- 功率:20-50kW(根据电机壳壁厚自动调节,如壁厚 8mm 时功率 35kW);

- 频率:5kHz(确保加热深度 3-5mm,电机壳内外壁温差≤5℃);

- 目标温度:200℃,加热时间:15秒钟 )。

- 红外测温闭环控制:

- 内置红外热像仪实时扫描电机壳表面温度,精度 ±2℃;

- 达到 200℃后自动切换至保温模式,功率降至 5kW 维持恒温。

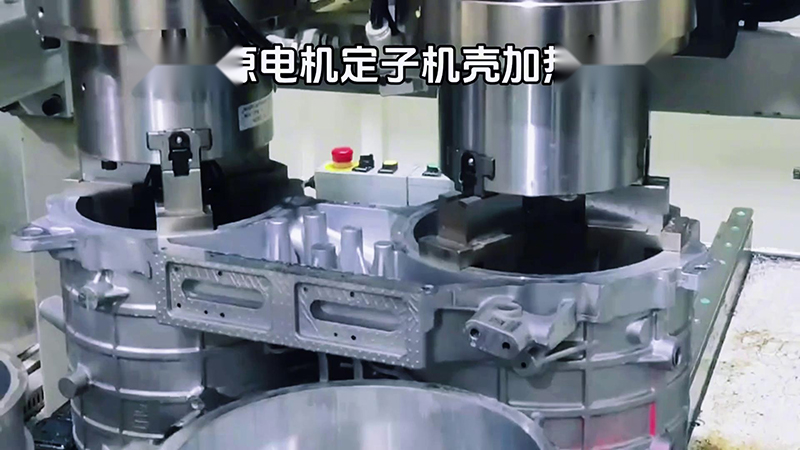

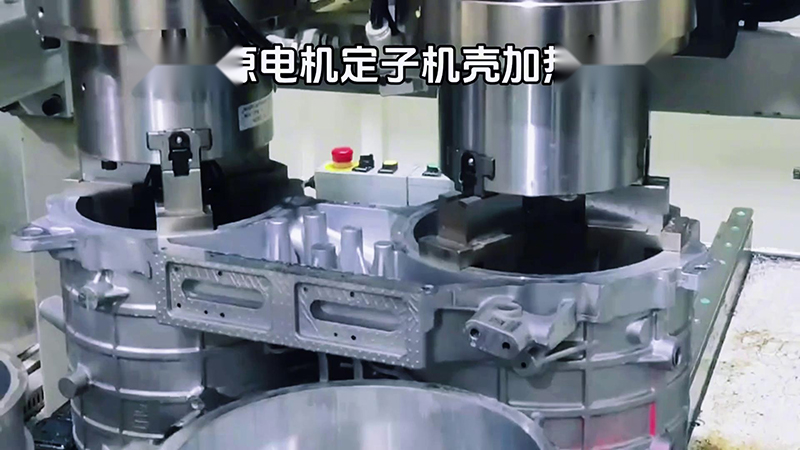

- 机械手臂协同作业:

- 加热完成后,电机壳由轨道输送至装配工位;

- 另一组机械手臂抓取预冷定子(温度≤10℃),通过激光对中系统实现同轴度误差≤0.02mm 的精准套装。

- 无应力装配验证:

- 装配过程实时监测轴向压力(峰值≤800N),确保定子平稳压入;

- 冷却至室温后,测量电机壳与定子的过盈量(设计值 0.08mm,实测 0.078±0.003mm)。

- 自动下料系统:热装完成的电机组件通过滑道落入集料框,节拍时间≤90 秒 / 件;

- 质量抽检模块:每小时随机抽取 5 件,用三坐标测量仪检测同轴度(要求≤0.03mm)与装配应力(通过应变片检测,应力值≤20MPa)。

- 产能对比:

- 传统人工热装(烘箱加热 + 人工装配):80-120 件 / 8 小时;

- 海拓全自动线:400-600 件 / 8 小时,效率提升 3-5 倍。

- 人力成本优化:单条产线减少操作工人 6-8 名,年节约薪资成本约 50 万元。

- 中频加热特性:

- 频率 5kHz 时,铸铁电机壳的集肤深度约 2.8mm,确保内外壁同步升温,避免传统烘箱加热的 “外热内冷” 现象;

- 周向温度均匀性≤±3℃,解决火焰加热的局部过热问题。

- 膨胀量精准控制:

- 电机壳加热至 200℃时,铸铁材质的线膨胀率约 0.0018/℃,内径膨胀量计算值 0.144mm(φ100mm 壳体内径),实测 0.142mm,误差<1.5%。

- 一致性提升:

- 全自动流程消除人工操作波动,装配不良率从传统工艺的 12% 降至 2% 以下;

- 电机运行测试显示:振动值≤1.5mm/s(国标要求≤2.8mm/s),噪音≤75dB,均优于行业标准。

- 可追溯性强化:

- 设备自动记录每件电机壳的加热时间、温度曲线、装配压力等数据,存储周期≥5 年,满足 IATF16949 质量追溯要求。

- 节能表现:

- 感应加热能效达 85% 以上,单台电机壳加热能耗约 1.2kWh,较烘箱加热(能耗 5kWh / 件)节约 76%;

- 年产能 10 万件时,可节约电费约 35 万元(按 0.6 元 /kWh 计算)。

- 安全升级:

- 无明火、无废气排放,符合 ISO 14001 环保要求;

- 全封闭防护栏 + 急停联锁装置,杜绝操作人员烫伤风险。

- 工业电机制造:三相异步电机、伺服电机的铸铁壳热装;

- 新能源汽车电机:扁线电机铝合金壳的快速热装(加热温度常为 130-150℃);

- 特种电机维修:大型电机壳(直径>500mm)的现场热装改造。

| 电机壳类型 | 材质 | 尺寸范围 | 推荐机型 | 功率 | 加热时间 |

|---|

| 中小型电机壳 | 铸铁 | φ100-φ200mm | HT-ZP-30 | 30kW | 10-15秒钟 |

| 新能源电机壳 | 铝合金 | φ80-φ150mm | HT-ZP-20 | 20kW | 10-30秒钟 |

| 大型工业电机壳 | 铸钢 | φ250-φ400mm | HT-ZP-50 | 50kW | 30-60秒钟 |

- 缩短交货周期:订单交付时间从 15 天压缩至 7 天,提升客户响应速度;

- 降低库存成本:精准热装减少工件报废,库存周转率提高 40%。

- 多品种兼容:通过更换夹具与调用预设程序,可快速切换不同规格电机壳热装,换型时间<10 分钟;

- 智能化升级:可选配 AI 视觉检测模块,实时分析电机壳表面裂纹、尺寸偏差,实现缺陷预判与工艺自优化。

海拓中频感应加热设备以 “自动化、高精度、低能耗” 的特性,重新定义了电机热装工艺的标准。其演示过程中展现的全流程无人化操作与精准控制能力,不仅是制造业升级的缩影,更为电机行业向 “智能制造 2025” 迈进提供了核心装备支撑。如需了解更多应用案例或预约现场演示,欢迎联系我们获取定制化解决方案。