380V/35KW 高频熔炼炉铜铅料熔炼测试技术报告

设备技术参数与工作原理

一、核心硬件配置

- 电源系统:三相 380V/50Hz 输入,额定功率 35KW,采用 IGBT 模块变频技术,频率调节范围 20-40kHz

- 熔炼腔体:圆柱形石墨坩埚(内径 120mm× 深度 150mm),额定容量 10kg(铜密度条件下)

- 温控系统:B 型热电偶实时监测,PID 智能调节,温度控制精度 ±5℃,最高工作温度 2000℃

- 冷却系统:双路水循环装置,进水压力 0.3-0.4MPa,出水温度≤45℃

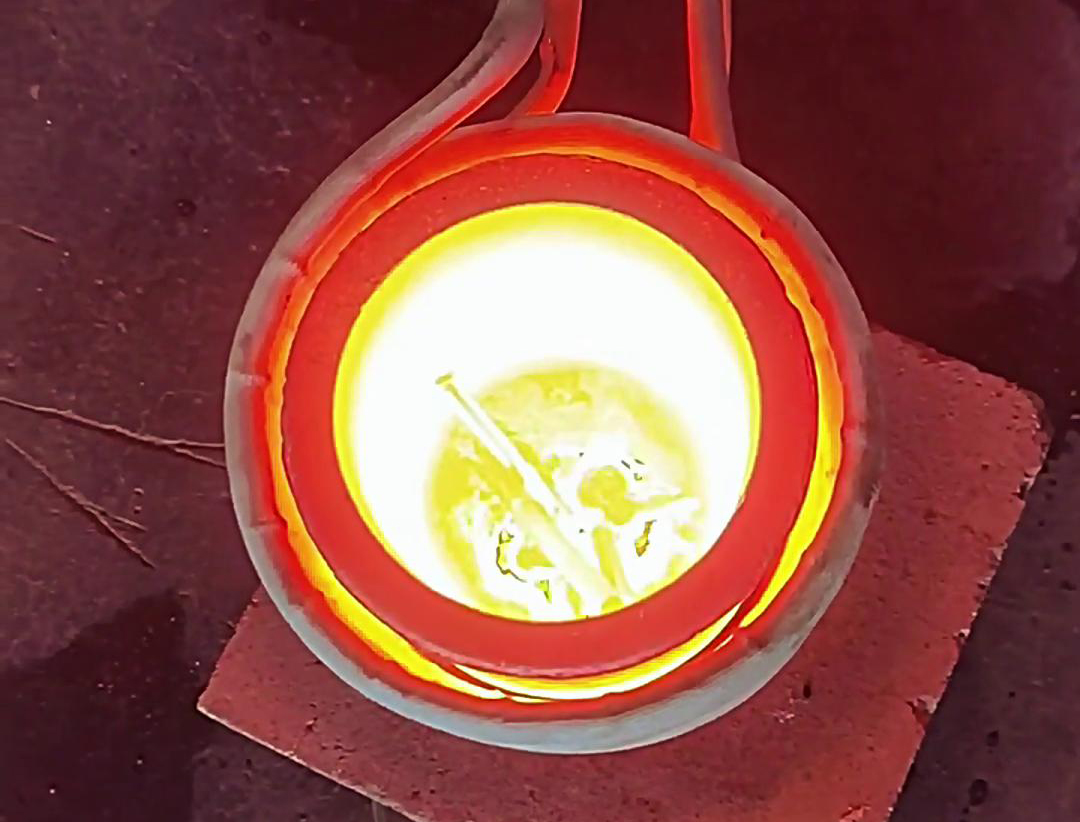

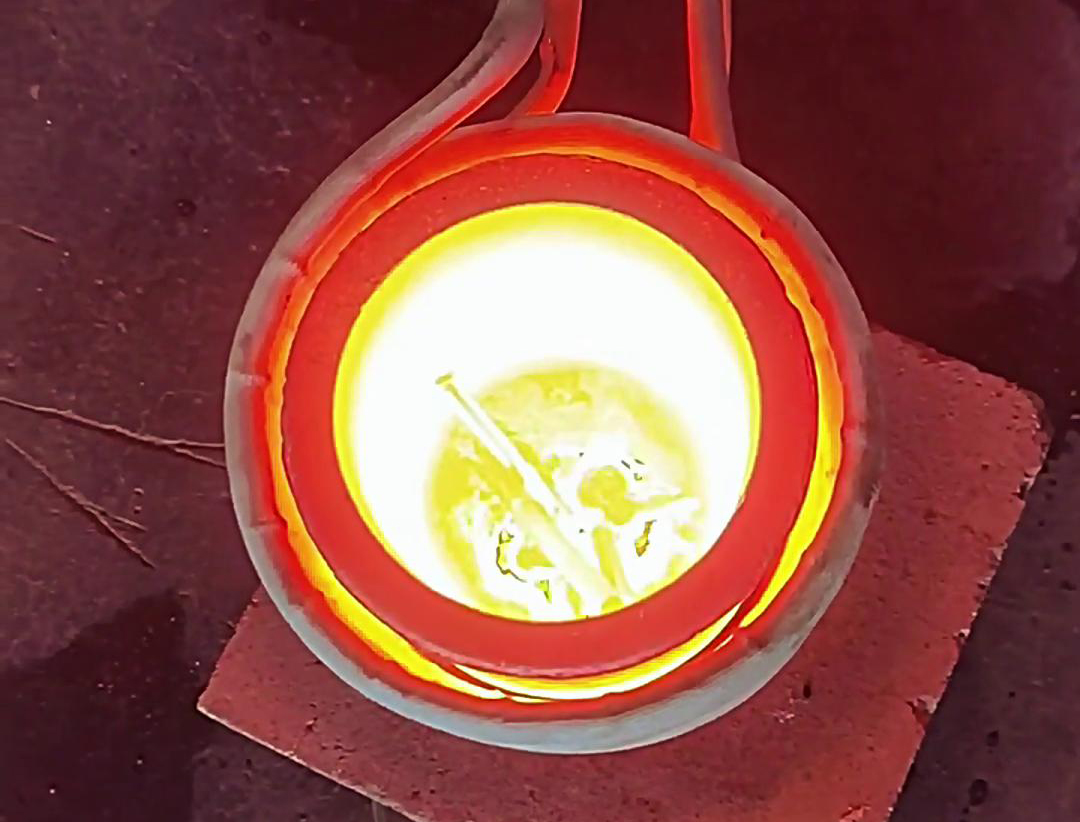

二、电磁感应加热原理

高频电流通过感应线圈时产生交变磁场,在金属物料表面形成涡流效应(趋肤深度 δ=503/√(f・μ・σ))。对于铜(σ=5.96×10⁷S/m)在 30kHz 时趋肤深度约 0.2mm,铅(σ=4.56×10⁶S/m)趋肤深度约 0.6mm,实现表层快速加热并通过热传导完成整体熔炼。

铜铅混合料熔炼测试流程

一、原料预处理

- 物料检测:客户提供铜料(纯度≥99.5%,块状规格 50mm×30mm×10mm)、铅料(纯度≥99.9%,锭状),按 3:1 质量比混合

- 表面处理:采用 10% 稀硫酸溶液浸泡 5 分钟去除铜表面氧化层,铅料用酒精擦拭去除油污

二、熔炼工艺实施

三、浇铸与冷却

- 采用石墨铸模(预热至 300℃),浇铸温度控制在 1150℃,浇铸速度 5kg/min

- 自然冷却至室温后拆模,获得 φ80mm×30mm 的铜铅合金锭

关键工艺难点与解决方案

一、铅挥发控制

铅在 400℃开始挥发,测试中采取双重防护:

- 设备改造:熔炼腔体增加密封罩,连接活性炭吸附装置(风量 150m³/h),尾气铅浓度≤0.03mg/m³(GBZ 2.1-2019 限值)

- 工艺优化:采用低温熔融(铅熔点 327℃)与铜料覆盖法,铅挥发损失率从 8% 降至 3.2%

二、温度均匀性保障

通过磁场仿真(Maxwell 软件)优化线圈绕制参数:

- 线圈匝数:25 匝,上密下疏结构(上部 15 匝,下部 10 匝)

- 线圈间距:顶部 5mm,底部 10mm,使熔池上下温差≤15℃

测试结果与性能分析

一、熔炼效率数据

- 10kg 铜铅混合料总熔炼时间:38min(传统电阻炉需 65min)

- 能量消耗:5.8kWh/kg,比电阻炉节能 32%

二、微观组织分析

- 铜基体呈 α 固溶体,铅以颗粒状均匀分布(粒径 2-5μm)

- 晶界无氧化夹杂,符合 GB/T 1176-2013 标准二级晶粒度要求

三、力学性能测试

- 抗拉强度:215MPa(铜铅合金典型值 200-230MPa)

- 布氏硬度:85HB(HBW 10/3000 测试条件)

安全操作规范与环保措施

一、特种作业防护

- 操作人员需穿戴防辐射服(屏蔽效率≥30dB)、高温隔热手套(耐温 1000℃)

- 车间安装高频场强检测仪,工作区域场强≤2V/m(GB 8702-2014 限值)

二、环保处理流程

- 冷却水循环使用,定期检测 pH 值(6-9)和电导率(≤100μS/cm)

- 熔炼渣分类收集,送有资质单位处理(铅渣属于 HW31 类危险废物)

应用拓展与工艺建议

一、有色金属熔炼适配性

该设备可拓展应用于:

- 金银首饰废料提纯(熔炼温度 1100-1300℃)

二、工艺优化方向

- 配置惰性气体保护装置,可用于易氧化金属(如钛、锆)熔炼

- 开发 PLC 联网功能,实现熔炼数据实时上传 MES 系统

测试结论:35KW 高频熔炼炉在铜铅料熔炼中展现出加热速度快、能耗低、成分均匀性好的技术特点,尤其在 10kg 级中小批量熔炼场景中具备显著优势。建议后续开展贵金属熔炼对比试验,进一步验证设备在精密铸造领域的适用性。