在实验室研究、教学实践、贵金属回收及首饰加工等领域,对小批量金属材料的精准熔炼需求日益凸显。220V 小型熔炼炉作为一款适配性强的感应加热设备,以常见的单相电源供电、适中的功率配置及简便的操作特性,成为小批量金属熔炼的优选方案。

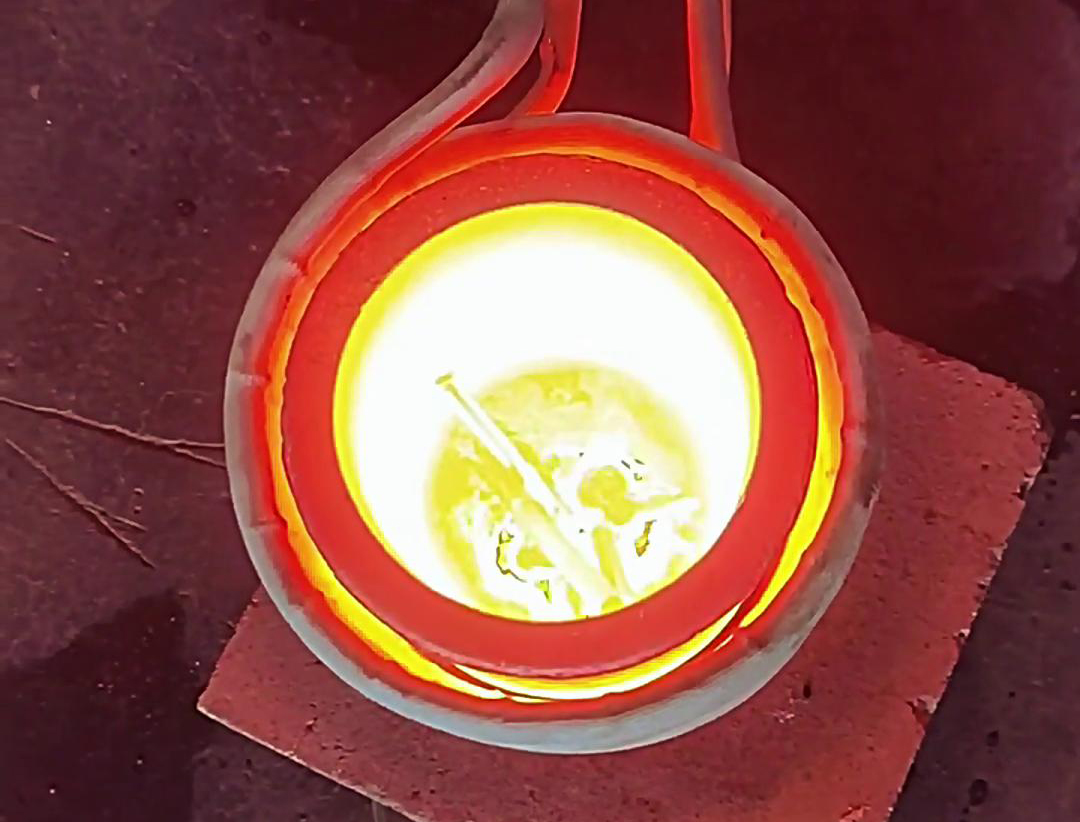

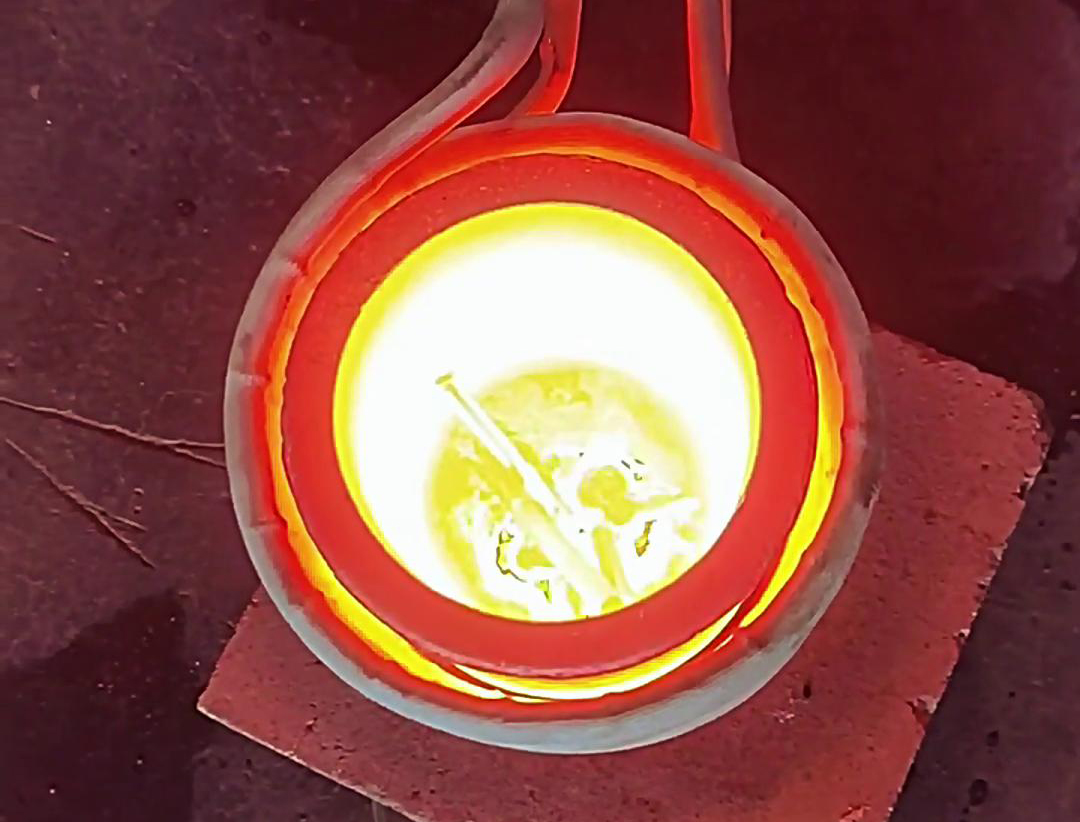

设备采用电磁感应加热原理,通过 220V 家用电源接入,经高频逆变模块将工频电转换为高频交变电流,驱动感应线圈产生交变磁场。当金属原料(如黄金、白银、铜等)置于线圈内,内部产生涡流效应实现自发热,热效率可达 75% 以上,较传统电阻炉提升约 30%。典型配置包括:

- 功率调节范围:2-5kW(可根据原料熔点适配,如黄金熔点 1064℃时,3kW 功率下 5 分钟内可完成 50g 原料熔融);

- 温度控制:PID 智能温控系统,精度 ±5℃,支持 0-1600℃区间设定;

- 炉体结构:采用耐火陶瓷坩埚与隔热层复合设计,减少热量损耗,炉体表面温度≤60℃。

某高校材料实验室使用案例显示,该设备可快速实现金属合金配比实验:

- 优势:体积小巧(300×250×400mm),适配实验台摆放;支持学生手动调节功率,直观观察金属熔化过程,辅助电磁感应原理教学;

- 安全设计:具备过温保护、空载停机功能,避免误操作导致的设备损坏。

- 回收场景:某小型贵金属回收点采用 5kW 机型,每日处理 100-200g 废旧首饰,熔融时间较传统煤气炉缩短 60%,且金属损耗率≤0.5%(煤气炉损耗率约 1.5%);

- 首饰加工:支持精细模具浇铸,如 20g 以下金饰加工时,可通过精准控温避免贵金属过烧,保持金属光泽与延展性,满足珠宝定制需求。

| 应用场景 | 原料类型 | 处理量 | 熔融时间 | 能耗 |

|---|

| 实验室合金配比 | 铜锌合金 | 50g | 3-4 分钟 | 0.2kWh |

| 贵金属回收 | 999 黄金 | 100g | 5-6 分钟 | 0.35kWh |

| 首饰浇铸 | 925 银 | 30g | 2-3 分钟 | 0.12kWh |

与传统加热方式对比:

- 火焰加热:能耗高(同量黄金多消耗 0.2kWh),温度均匀性差(±20℃);

- 电阻炉加热:熔融时间长(100g 黄金需 15 分钟),无法实时观察熔化状态。

- 预处理:金属原料去除表面油污,切割为 5cm 以下块状;

- 温度设定:根据金属熔点调整(如铂金熔点 1768℃需设定 1800℃);

- 安全操作:佩戴隔热手套,熔融时保持炉体 50cm 安全距离。

- 每周检查:感应线圈是否有氧化层(可用酒精擦拭),坩埚裂纹检测;

- 季度保养:清理散热风扇灰尘,测试温控仪校准(误差超过 ±10℃需返厂)。

该设备特别适合单日处理量≤500g 的小规模场景,如:

- 科研机构:金属材料微观组织研究中的微量熔融实验;

- 个体工坊:银饰、铜艺等手作熔融成型,支持个性化设计快速打样;

- 电子回收:手机主板等电子废料中贵金属的提取熔炼。

某首饰定制工作室引入设备后,打样周期从传统外发加工的 3 天缩短至半天,同时降低 50% 的外发成本,验证了其在小批量、多品种生产中的实用价值。这种将家用电源与专业感应加热技术结合的设备,正成为细分领域金属熔炼的标准化工具。