铜铝管高频焊接工艺:5-7 秒快速连接的技术实现与工厂应用

在制冷、热交换等工业领域,铜铝管的焊接一直面临材料特性差异带来的技术挑战。铜(熔点 1083℃)与铝(熔点 660℃)的热导率、线膨胀系数及表面氧化层特性显著不同,传统焊接方法易出现熔合不良、脆性相生成等问题。而高频焊接技术通过电磁感应加热与精准工艺控制,实现了铜铝管 5-7 秒的快速焊接,在某空调配件厂的实测中,该工艺使铜铝连接接头的良品率提升至 98.7%,较传统工艺效率提高 4 倍以上。

铜铝高频焊接的技术难点与突破路径

一、材料差异引发的核心问题

- 热场失衡:铜热导率(401W/m・K)是铝(237W/m・K)的 1.7 倍,焊接时热量易向铜侧扩散,导致铝侧加热不足;

- 界面反应:铜铝接触易生成 Cu9Al4、CuAl2 等脆性金属间化合物(硬度≥400HV),降低接头韧性;

- 氧化膜处理:铝表面的 Al2O3 氧化层(熔点 2054℃)难以被常规钎料润湿,需特殊破除工艺。

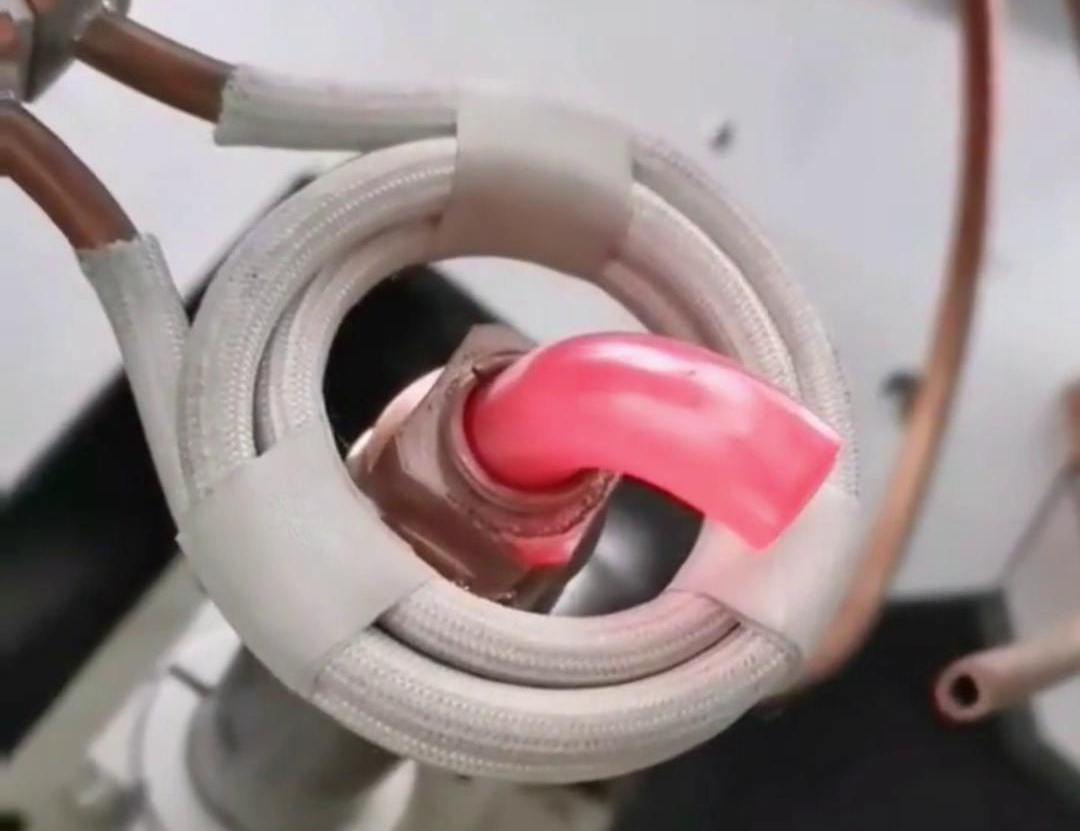

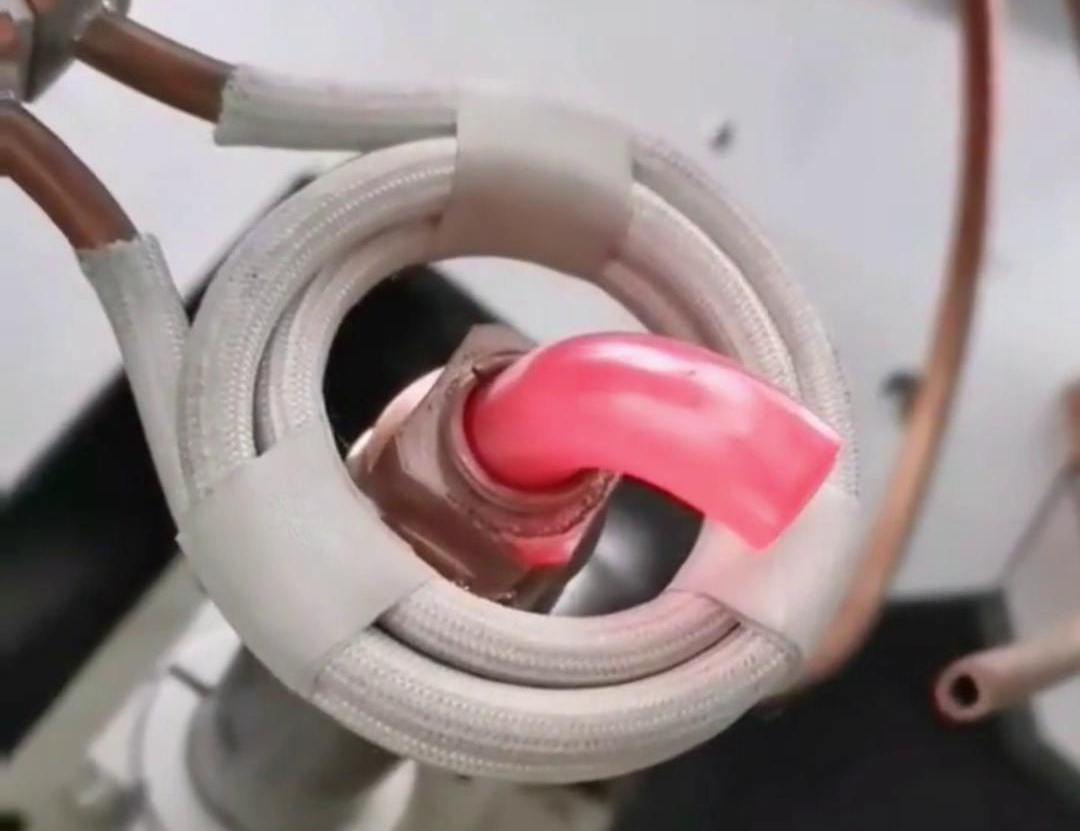

二、高频焊接的破解方案

- 非对称功率输出:通过 PLC 设定铜侧功率占比 40%、铝侧 60%,补偿热传导差异,实测两侧温度差控制在 ±20℃;

- 复合钎料体系:采用 Al-Si-Cu-Ni 系钎料(如 4047 铝硅钎料 + 铜箔夹层),熔点 560-580℃,抑制脆性相生成;

- 脉冲加热工艺:采用 “高频脉冲 + 间歇保温” 模式,每 1 秒脉冲加热后停顿 0.5 秒,减少热累积。

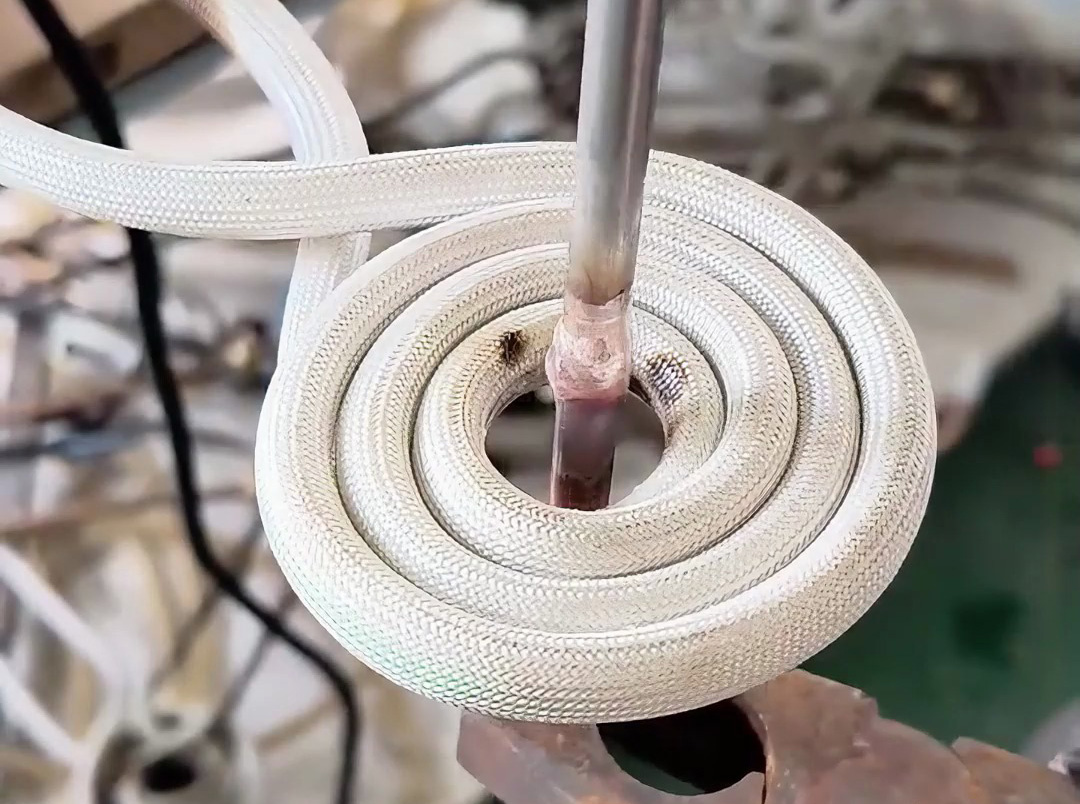

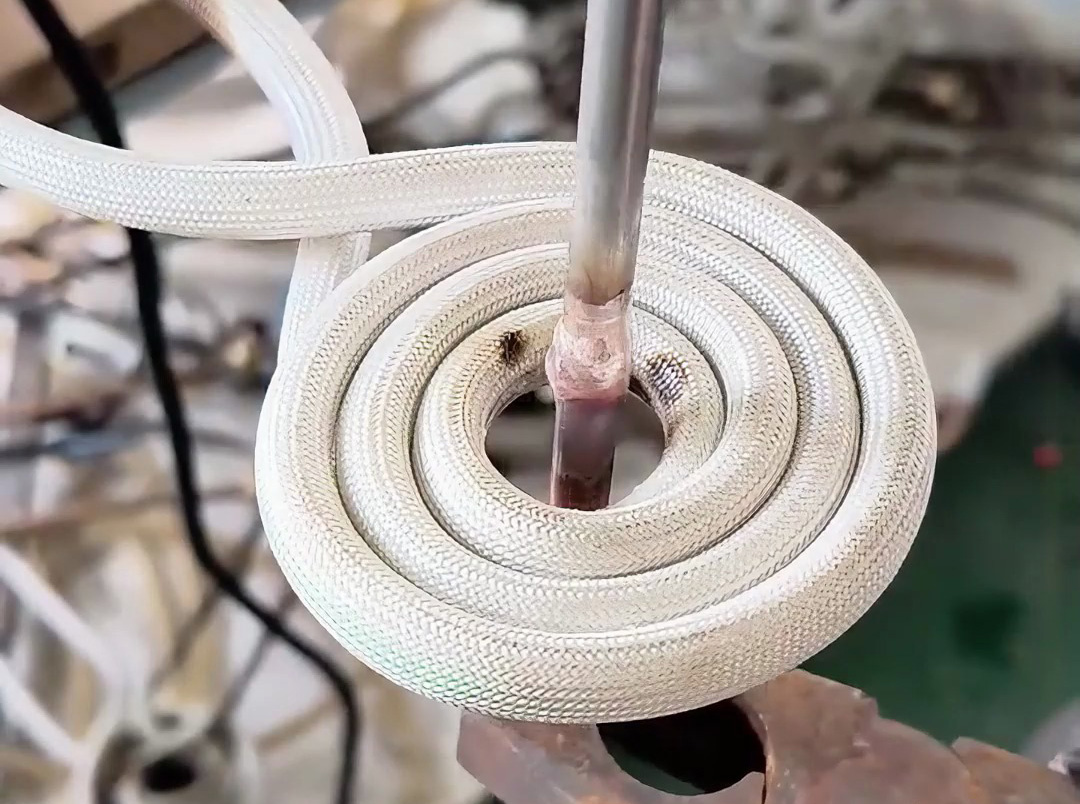

5-7 秒焊接的工艺系统与参数控制

一、设备硬件配置

二、标准化工艺流程图

三、关键工艺参数(以 Φ12mm 铜铝管为例)

预处理与质量控制核心技术

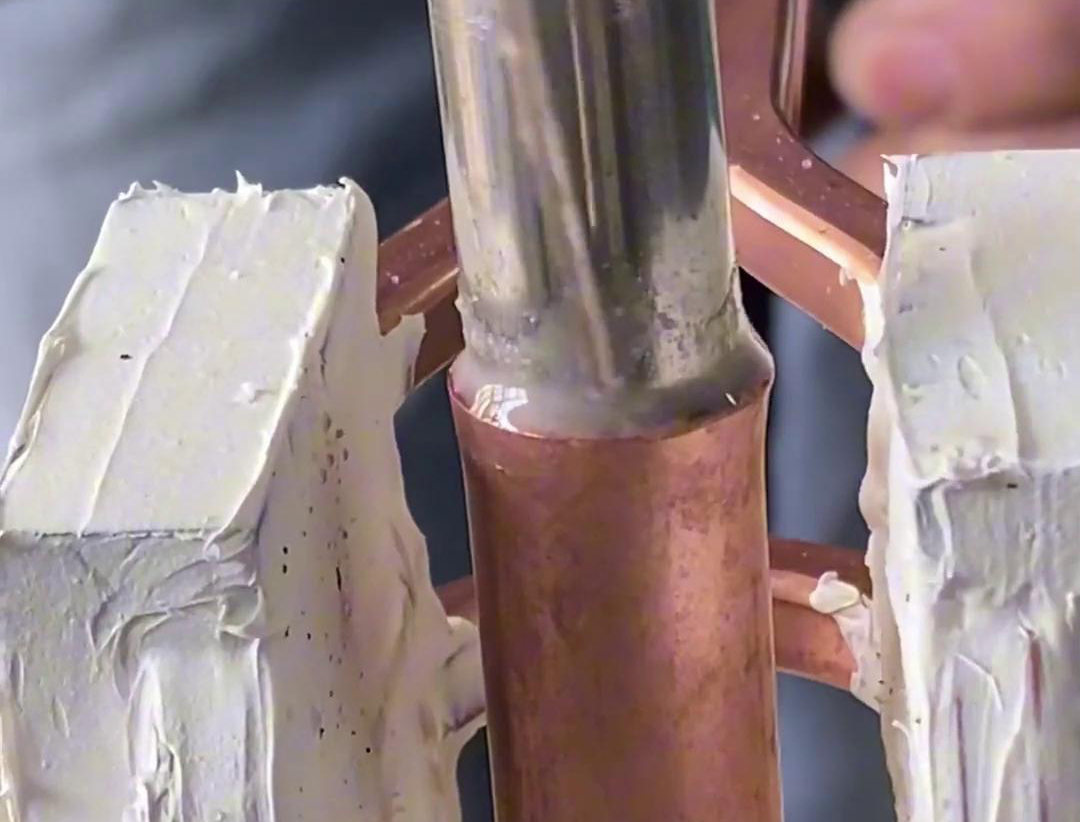

一、表面处理双工序

- 机械打磨:120# 砂纸去除氧化层,粗糙度 Ra≤1.6μm;

- 化学活化:5% 硫酸溶液浸泡 2 分钟,表面生成 CuSO4 过渡层。

- 碱洗除油:10% NaOH 溶液(温度 60℃)浸泡 3 分钟;

- 酸洗活化:20% HNO3+5% HF 混合液处理 1 分钟,形成微观粗糙面。

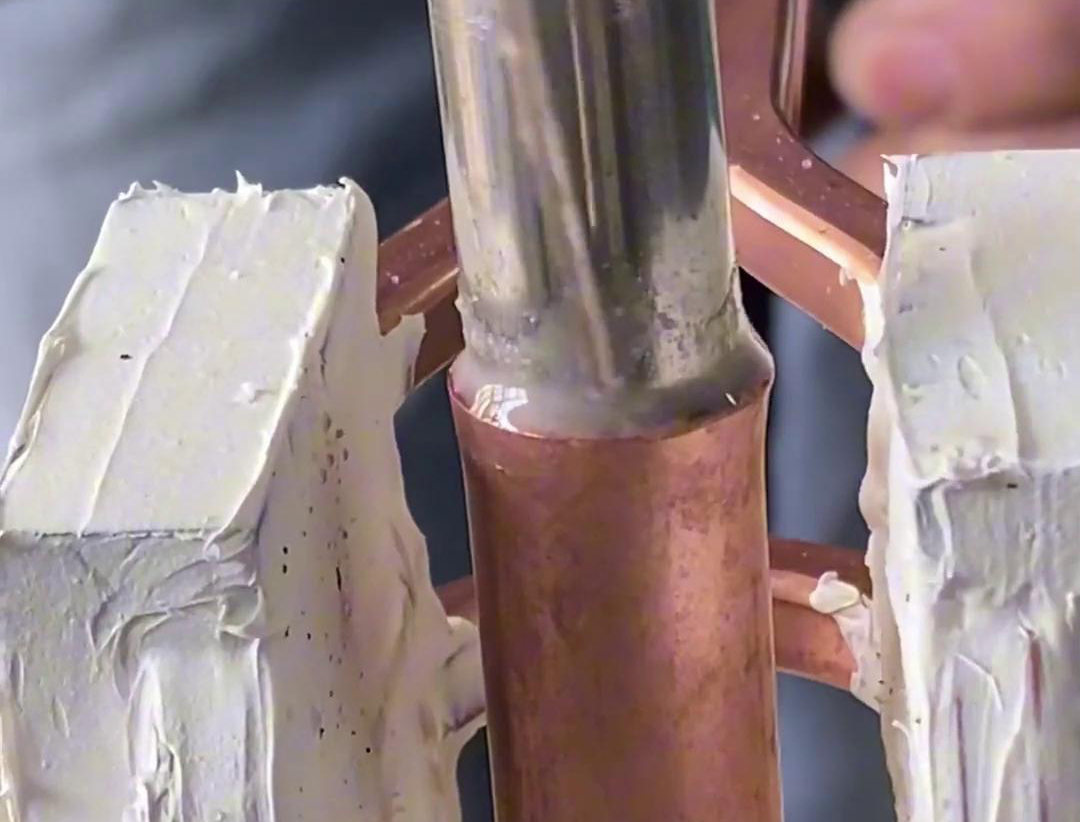

二、钎料预置工艺

- 采用 “三明治” 结构:0.1mm 厚铜箔 + 0.2mm 厚 4047 钎料带,通过工装定位在焊接区域,与管外壁贴合间隙≤0.05mm;

- 钎料环内径比管外径大 0.3mm,确保均匀受热熔融。

三、质量检测体系

- 界面反应层厚度≤5μm,无连续 CuAl2 相(EDS 能谱分析);

- 弯曲 180° 无裂纹(GB/T 11363-2008 标准)。

- 0.8MPa 氮气保压 5 分钟,气泡检测泄漏量≤5×10⁻³Pa・m³/s。

工厂应用案例与效率对比

一、制冷系统热交换器焊接

某空调配件厂采用该工艺焊接铜铝连接管,对比传统火焰钎焊实现:

- 产能提升:单班产能从 800 件增至 3500 件,设备投资回收期 6 个月;

- 成本下降:人工成本减少 60%(1 人操作 3 台设备),能耗降低 38%(0.08kWh / 件→0.05kWh / 件);

- 质量突破:售后泄漏投诉率从 2.3% 降至 0.15%。

二、技术经济性对比

工艺优化方向与挑战

一、智能化升级

- AI 温度预测:基于 LSTM 神经网络,根据历史数据预测焊接温度场,动态调整功率参数;

- 视觉定位系统:500 万像素工业相机 + 深度学习算法,实现 ±0.03mm 的钎料定位精度。

二、现存技术瓶颈

- 大管径限制:目前该工艺适用于 Φ30mm 以下铜铝管,更大管径需优化磁场分布;

- 异种金属兼容性:铝镁合金与紫铜的焊接仍需开发专用钎料体系。

三、绿色制造探索

- 无钎剂焊接:采用真空环境(≤10⁻²Pa)+ 超声波振动,消除钎剂残留风险;

- 余热回收:开发冷却水热能再利用系统,预计年节约能耗 12 万 kWh / 台设备。

铜铝焊接的工艺选择决策模型

建立 “管径 - 产能 - 可靠性” 三维评估体系:

- 管径维度:Φ6-30mm 优先选用高频焊接,Φ30mm 以上可考虑激光 + 高频复合工艺;

- 产能维度:月产量>2000 件时,高频设备的效率优势显著;

- 可靠性维度:需通过 1000 小时盐雾测试(5% NaCl 溶液)的产品,建议采用高频焊接 + 表面镀镍防护。

某新能源汽车电池冷却系统的应用实践表明,采用高频焊接的铜铝管接头在 - 40℃~125℃循环测试中,热循环寿命达 5000 次以上,满足汽车级可靠性要求。这种将 “快速焊接” 与 “高质量连接” 相结合的技术,正成为异种金属连接领域的重要发展方向。