上周销售部接到一位新材料研发客户的咨询:"高频加热机能不能加热石墨?" 这个问题看似简单,却触及了感应加热技术的核心原理。作为工业加热领域的常见设备,高频加热机的应用边界究竟在哪里?石墨这种非金属材料为何能成为它的 "特例"?

感应加热的本质是 "电磁感应生热":当高频电流通过感应线圈时,交变磁场会在导体内部激发涡流,涡流克服电阻产生热量。这一过程对材料特性有明确要求:

- 金属的天然优势:铜、铁、铝等金属因优异的导电性(铜电导率 5.96×10⁷S/m)和导磁性(铁磁导率可达 10⁴),涡流效应显著,成为感应加热的理想对象。以 45 钢齿轮淬火为例,30-80KHz 的高频电流可使其在 20 秒内升温至 850℃。

- 非金属的 "破格" 条件:若非金属材料具备足够的导电性,同样可被感应加热。石墨的特殊之处在于:其层状晶体结构赋予了良好的导电性(电导率约 1×10⁴S/m),虽不及金属,但已满足涡流生热的基本条件。

与金属相比,石墨在感应加热中展现出独特优势:

导电生热的可行性:

当石墨置于高频磁场中,碳原子层间的自由电子在交变电场作用下定向移动,形成微弱涡流。以纯度 99.9% 的等静压石墨为例,在 80KHz、5kW 的高频场中,其表面温度可在 10 分钟内升至 1200℃,热效率约为金属的 1/3,但足以满足部分工艺需求。

耐高温的结构稳定性:

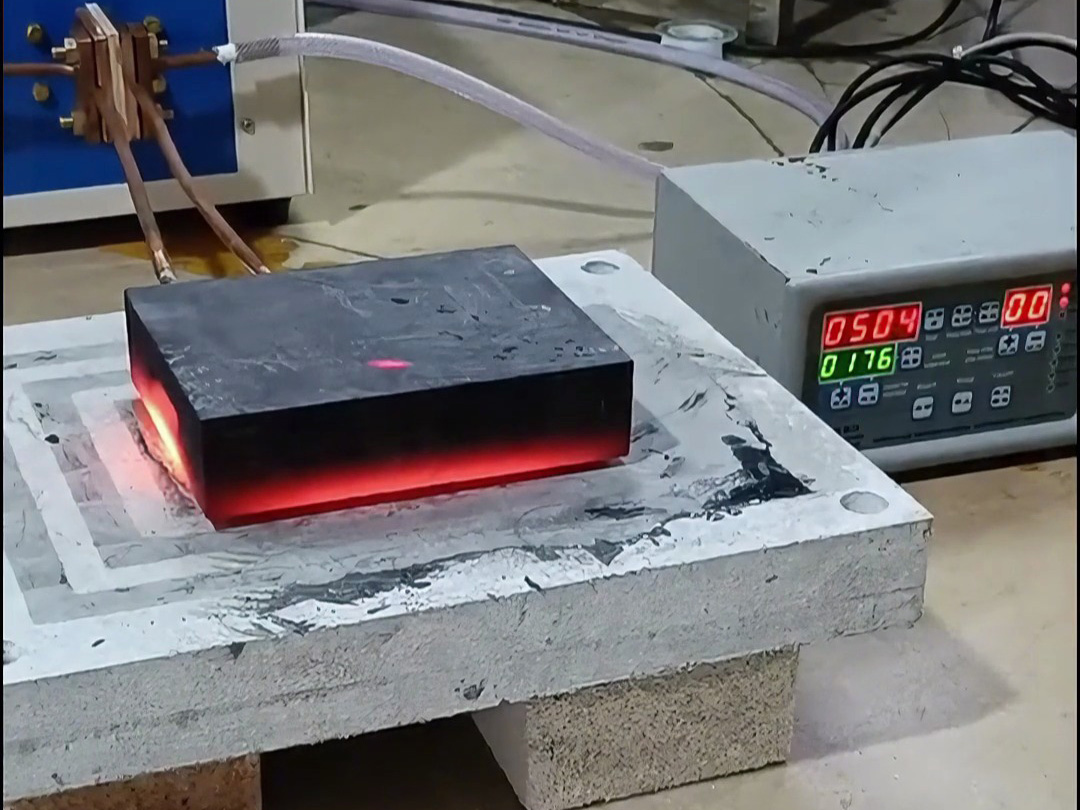

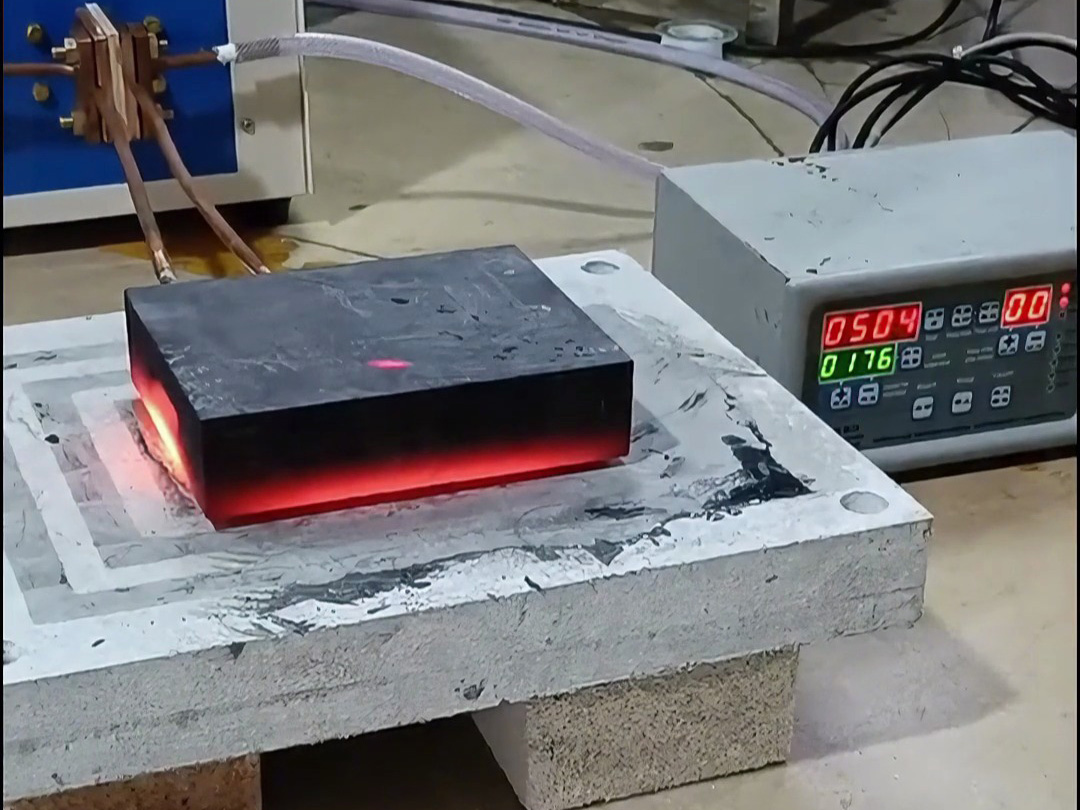

石墨的熔点高达 3652℃,在高频加热中不易软化变形。某锂电池负极材料厂使用高频加热机处理石墨电极时,通过定制 C 型感应线圈,在 200KHz 频率下将石墨块加热至 2000℃进行碳化处理,全程无熔融损耗,尺寸精度控制在 ±0.1mm。

- 贵金属熔炼:某珠宝工作室采用石墨坩埚配合高频加热机熔炼黄金,利用石墨的高熔点(3652℃ vs 黄金 1064℃)和低导热性(热导率 129W/(m・K)),相比传统铜坩埚,金属损耗率从 1.2% 降至 0.3%,且坩埚使用寿命延长至 500 次以上。

- 半导体材料提纯:在单晶硅生长中,石墨坩埚作为发热体,通过高频感应加热至 1420℃,配合惰性气氛,可实现硅料的高精度熔融,杂质含量控制在 1ppm 以下。

- 石墨电极烧结:某石墨烯制备企业使用 10kW 超高频设备(400KHz)对石墨电极进行快速烧结,相比传统电阻炉,加热时间从 2 小时缩短至 15 分钟,电极密度从 1.8g/cm³ 提升至 2.1g/cm³,导电性能提高 15%。

- 石墨模具表面改性:通过高频感应加热配合气相沉积,可在石墨模具表面形成 SiC 涂层,使其耐磨性提升 3 倍,适用于铝合金压铸场景。

- 加热效率局限:石墨的导磁率接近真空(μ≈1),且电导率仅为铜的 0.017%,因此高频加热石墨时需注意:

- 采用更高频率(建议 200-800KHz)以增强趋肤效应;

- 优化线圈设计(如多匝密绕 + 导磁体加持),提升磁场耦合效率。

- 氧化防护需求:石墨在高温下易与氧气反应,建议配套惰性气体保护装置(如通入氩气,氧含量≤10ppm),或使用抗氧化涂层(如硼化钛镀层)。

当销售人员向客户解释完这些技术细节后,对方很快携带石墨样品来厂测试。在 200KHz 超高频设备配合下,直径 50mm 的石墨棒在 8 分钟内稳定升温至 1800℃,测试结果完全满足其科研需求。这一案例印证了高频加热技术的拓展潜力 —— 从金属到非金属,只要把握材料特性与工艺参数的匹配,就能解锁更多应用可能。若您对石墨或其他特殊材料的加热工艺有疑问,欢迎携带样品来厂进行免费测试。