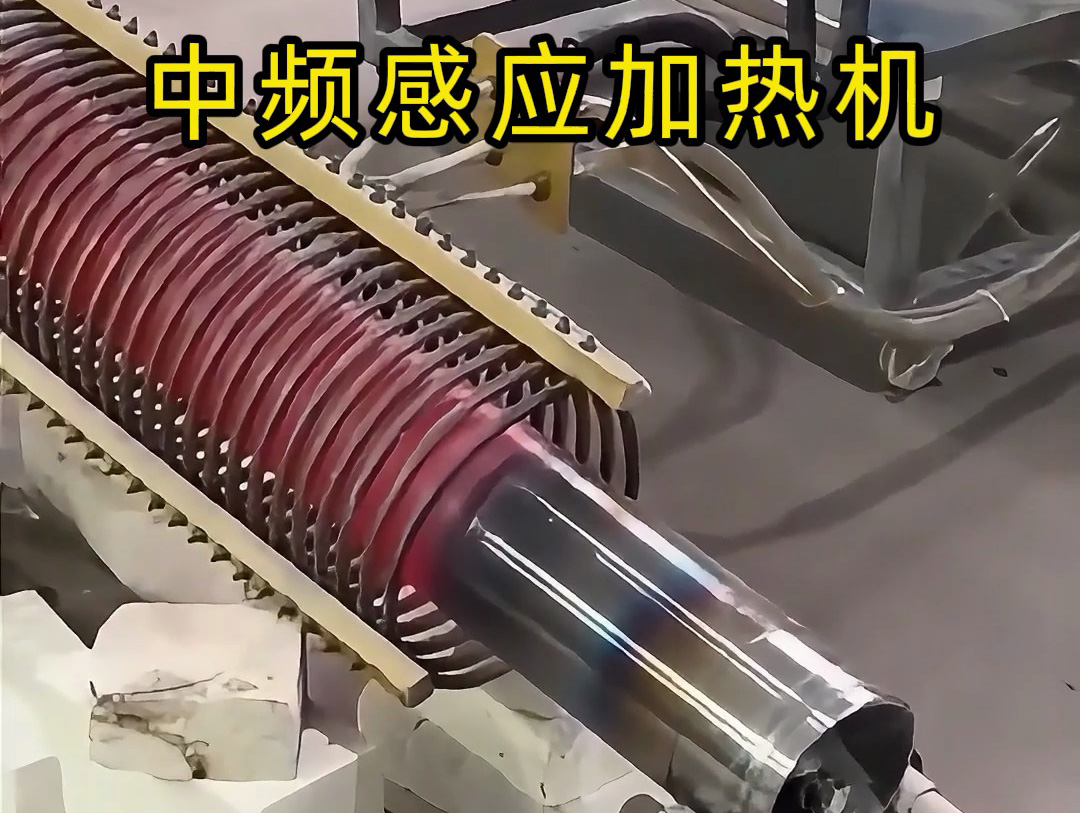

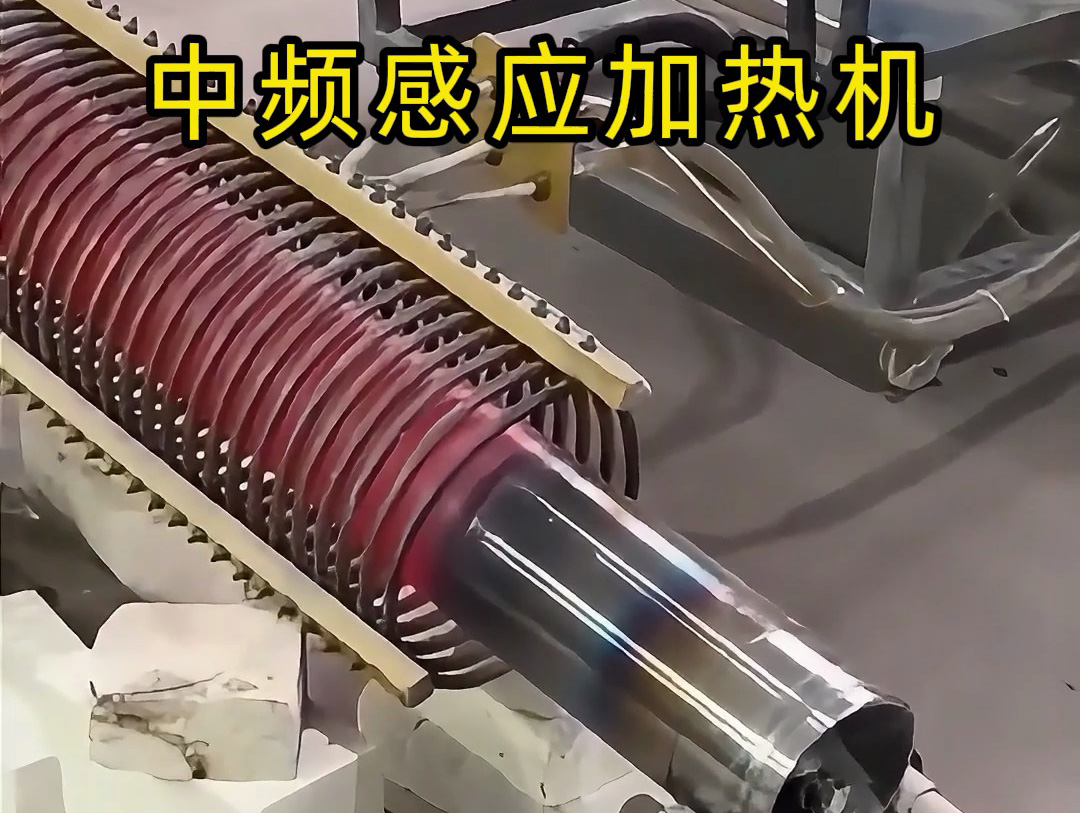

客户带来的这种 “手搓像泥巴” 的材料,通过中频感应加热设备驱动的不锈钢钢管滚动烘干系统,实现了水分蒸发与干燥后分离,这一过程本质上是利用中频加热的高效传热特性,完成高湿松散材料的脱水处理,适配多种含水分的泥状物料加工场景。

整套设备的核心是 “中频感应加热 + 滚动传导烘干” 的组合设计:

- 中频加热的能量传递:中频感应加热设备(频率 1-10kHz)产生交变磁场,使不锈钢钢管自身快速发热(温度可控制在 150-300℃,根据材料水分调整),避免传统加热方式中 “热源与物料直接接触导致的局部过热”;

- 滚动烘干的均匀性:链条驱动钢管持续滚动,泥状材料在管内随滚动不断翻转,与热钢管表面充分接触,水分通过热传导和蒸发被快速去除(单根钢管的烘干效率较静态烘干提升 40%);

- 自动分离的适配性:材料烘干后失去黏性,从 “泥状” 转变为干燥颗粒或块状,随钢管滚动从出口端自然掉落,无需人工清理,适配连续化生产。

以含水量 30%-50% 的泥状材料为例,经该系统处理后,终含水率可降至 5% 以下,单小时处理量根据钢管数量(通常 3-5 根并行)可达 50-100kg,且烘干过程无粉尘飞扬(密封在钢管内),符合环保要求。

从 “泥状 + 烘干后松散分离” 的特性来看,这类材料多为含水分的固体颗粒混合物,常见类型包括:

- 矿物加工领域:浮选后的矿泥(如铁精矿泥、石墨矿泥),烘干后便于后续冶炼或成型;

- 陶瓷原料领域:湿磨后的陶土、瓷土浆料,脱水后形成干料,避免储存时结块;

- 环保处理领域:河道清淤的淤泥、工业生产中的过滤残渣,烘干后实现减容或资源化利用(如制砖、填埋)。

某选矿厂的应用案例显示,采用该系统烘干铁精矿泥(含水量 45%),烘干后物料的运输成本降低 60%,且因加热均匀,后续球团成型的合格率提升至 92%。

为保证烘干效果与设备稳定,需注意:

- 温度调节:根据材料黏性设定钢管温度 —— 高黏性泥料(如污泥)用 250-300℃加速脱水,低黏性矿泥用 150-200℃避免颗粒烧结;

- 滚动速度:速度过快易导致烘干不彻底,过慢则降低效率,通常设定为 1-3r/min(根据材料在管内停留时间计算);

- 钢管维护:每周清理管内残留物料(防止结垢影响传热),每月检查链条张紧度(确保滚动平稳)。

这种中频感应加热驱动的滚动烘干系统,通过 “间接加热 + 动态翻转” 的设计,完美适配了泥状材料的脱水需求,既保证了烘干均匀性,又实现了连续化生产,为高湿物料的预处理提供了高效、环保的解决方案。若需针对该材料定制烘干参数(如温度、速度),可进一步提供材料特性以优化工艺。