海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

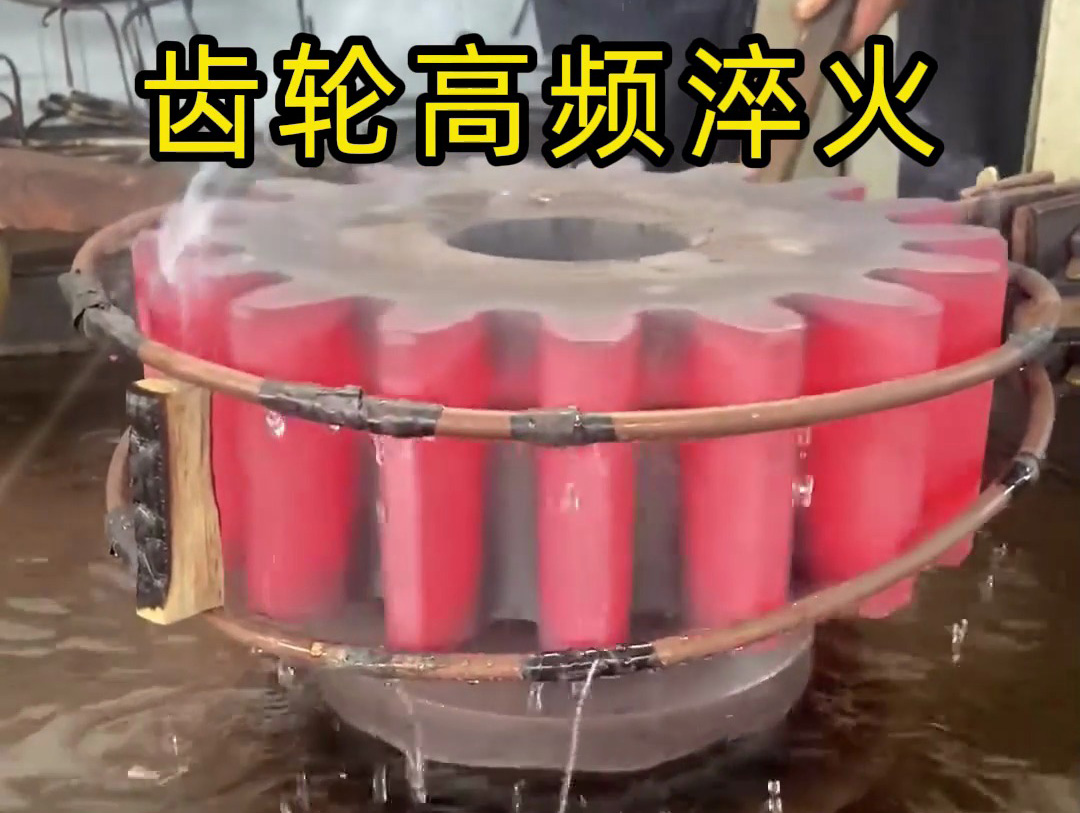

在齿轮制造中,高频淬火以 “局部强化 + 性能梯度” 设计,完美解决了 “表面耐磨” 与 “芯部抗冲击” 的矛盾,同时以高效、低成本特性成为中碳钢齿轮的首选表面强化工艺,其对性能与成本的平衡逻辑值得深入解析。

这种 “硬面韧芯” 结构,使齿轮在重载、高频啮合工况下(如汽车变速箱、工程机械减速器)既能抵抗磨损,又能承受冲击,综合性能远超整体调质处理。

| 工艺对比项 | 高频淬火 | 渗碳淬火 | 气体氮化 |

|---|---|---|---|

| 加工周期 | 单齿加热仅需 5-10 秒,批量处理效率高 | 需 20-40 小时(渗碳 + 淬火 + 回火) | 需 10-30 小时(氮化保温) |

| 设备投入 | 高频机 + 简单工装,成本约 10-30 万元 | 渗碳炉 + 淬火槽,成本约 50-200 万元 | 氮化炉系统,成本约 30-100 万元 |

| 材料要求 | 适配中碳钢(如 45# 钢、40Cr),无需高合金 | 需低碳合金结构钢(如 20CrMnTi) | 需含 Cr、Al 等合金元素的专用钢 |

| 后续加工 | 变形量≤0.05mm/m,无需复杂校直 | 变形大(≥0.1mm/m),需多道磨削 | 变形小但硬化层浅(≤0.3mm) |

以年产 10 万件中碳钢齿轮为例,高频淬火的综合成本(设备折旧 + 能耗 + 人工)仅为渗碳工艺的 50%-60%,且因材料门槛低(可用廉价中碳钢),原材料成本再降 10%-15%。

这种材料与工艺的 “天然适配”,使中碳钢齿轮经高频淬火后,性能可满足多数工业传动需求(如载货汽车后桥齿轮、机床变速箱齿轮),而成本仅为合金齿轮的 60%-70%。