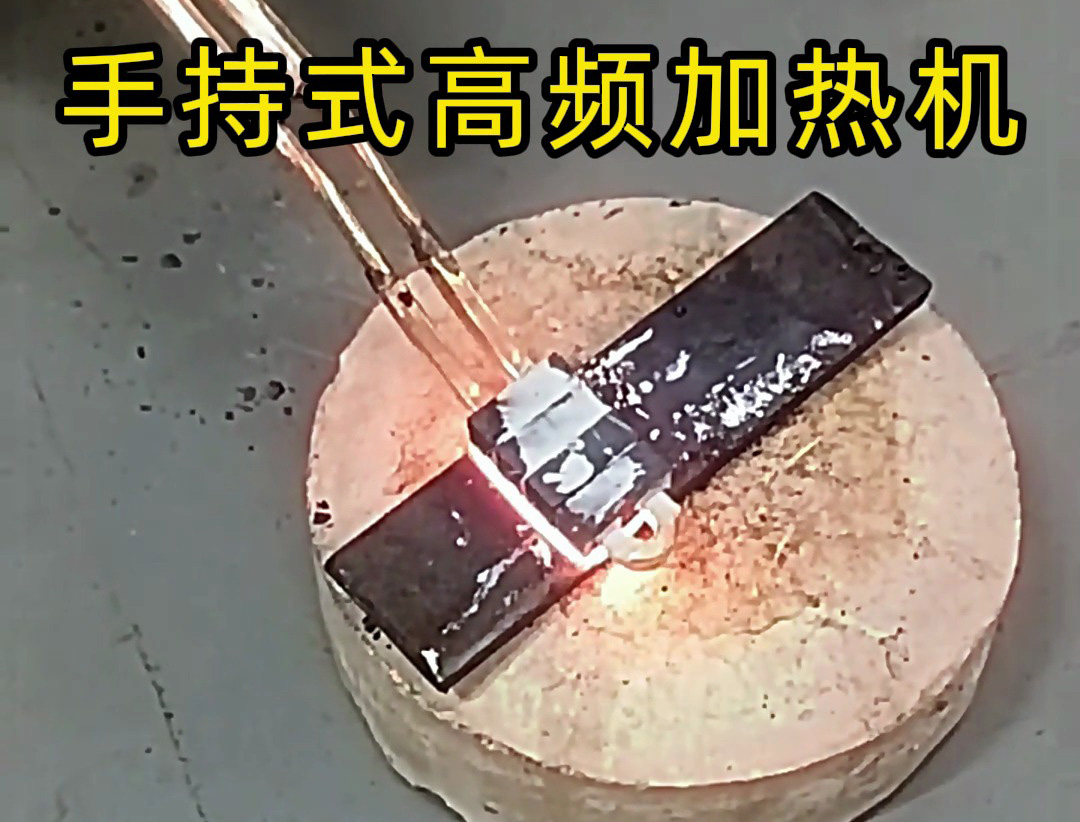

针对传统手持式高频加热机价格偏高的问题,软连接手持式高频机通过结构优化实现 “经济性升级”,在保留手持操作灵活性的同时降低购置成本,但也因设计妥协存在一定局限,适合对成本敏感且对性能要求适中的场景。

传统手持式高频机多为 “主机 + 手持加热头” 集成式设计(主机小型化内置),而软连接机型通过 “分离式结构” 实现成本控制,核心差异如下:

| 对比项 | 传统手持式高频机 | 软连接手持式高频机 |

|---|

| 结构设计 | 主机与加热头一体化(重量 3-5kg),无外露电缆 | 主机(重量 8-10kg,可落地放置)与加热头通过 2-3 米柔性电缆连接,加热头仅重 1-2kg |

| 核心部件 | 采用集成化功率模块(高精度、低损耗) | 功率模块选用性价比更高的通用型号,简化温控电路(精度略降) |

| 成本构成 | 小型化精密部件占比高,成本约 1.5-3 万元 | 分离式设计减少精密集成部件,成本降至 0.8-1.5 万元(降幅约 40%) |

成本大幅降低,门槛更友好

省去集成式主机的精密结构(如小型化散热系统、紧凑布局的电路),采用通用功率模块和普通电缆连接,直接将购置成本压缩 40%-50%,更适合中小商户、维修作坊等预算有限的场景(如五金维修、小型管道焊接)。

手持部分更轻便,操作灵活性不减

加热头仅保留线圈、手柄和简单控制按钮(重量 1-2kg),比传统机型轻 50% 以上,配合 2-3 米软电缆,主机可放在地面或工作台,手持加热头仍能深入狭窄空间(如设备内部、墙角缝隙),操作角度不受限,尤其适合高空或俯身作业。

维护成本更低,易损件更换方便

软连接电缆、加热头线圈等易损件为通用规格(无需专用配件),更换成本仅为传统机型的 1/3;主机与加热头分离,故障时可单独维修(如更换电缆无需拆解主机), downtime 缩短 50%。

软连接设计为降本牺牲了部分性能,需明确适用边界:

功率损耗略高,加热效率微降

2-3 米电缆会导致 5%-8% 的功率损耗(传统机型几乎无损耗),相同工况下加热时间延长约 10%(如焊接 φ10mm 铜管,传统机型需 5 秒,软连接机型需 5.5-6 秒),不适合对效率要求极致的批量作业。

控温精度稍差,稳定性略降

简化的温控电路使温度波动范围从传统机型的 ±5℃扩大至 ±8-10℃,对要求严格的场景(如精密零件局部加热)可能导致过热或加热不足,但对普通焊接(如水管、五金件)影响可接受。

电缆限制操作,耐用性打折扣

柔性电缆虽可弯曲,但长期频繁弯折(如每天 100 + 次)易导致内部铜线疲劳断裂;接头处为可拆卸设计,长期使用可能因接触电阻增加导致局部发热(需定期紧固),寿命约为传统机型的 70%(传统机型可无故障使用 3-5 年,软连接机型约 2-3 年)。

软连接手持式高频机并非 “全能替代”,更适合以下场景:

- 中小批量维修作业:如家电维修(空调铜管补焊)、五金件局部加热(扳手、刀具淬火),对效率和精度要求不极致,成本敏感;

- 非工业环境操作:如装修现场的管道焊接、农机维修的小零件加热,主机落地放置更方便,手持轻便减少劳动强度;

- 入门级高频加热需求:用于高频工艺试错(如小型作坊初次尝试高频焊接),以低成本验证可行性。

而对精度(如电子元件焊接)、效率(如批量管道加工)、耐用性(如每天 8 小时连续作业)要求高的工业场景,传统手持式高频机仍是更可靠的选择。

软连接手持式高频机的价值,在于为预算有限的用户提供 “高频加热的入门门票”—— 以 40% 的成本降低,保留 70%-80% 的核心性能(灵活性、基础加热能力),是 “够用就好” 理念下的务实选择。但需明确:它是 “折中方案” 而非 “升级替代”,选择时需根据自身场景的 “成本敏感度” 与 “性能需求” 作权衡。