海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

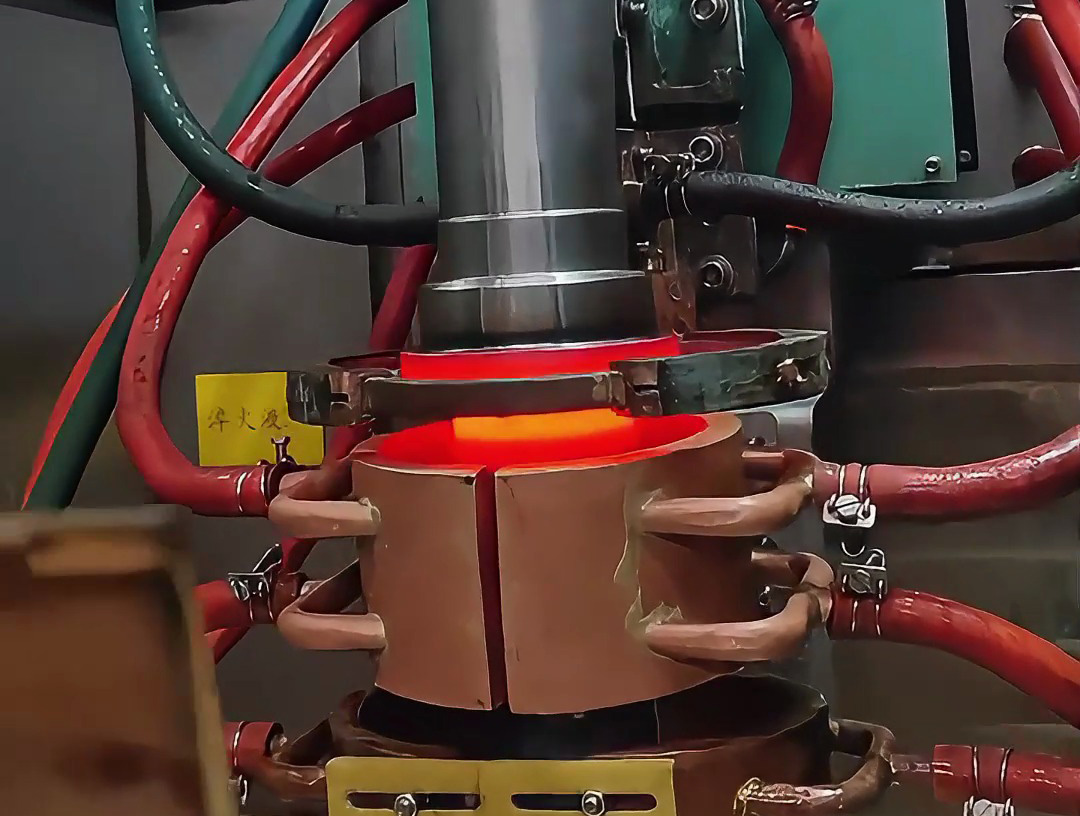

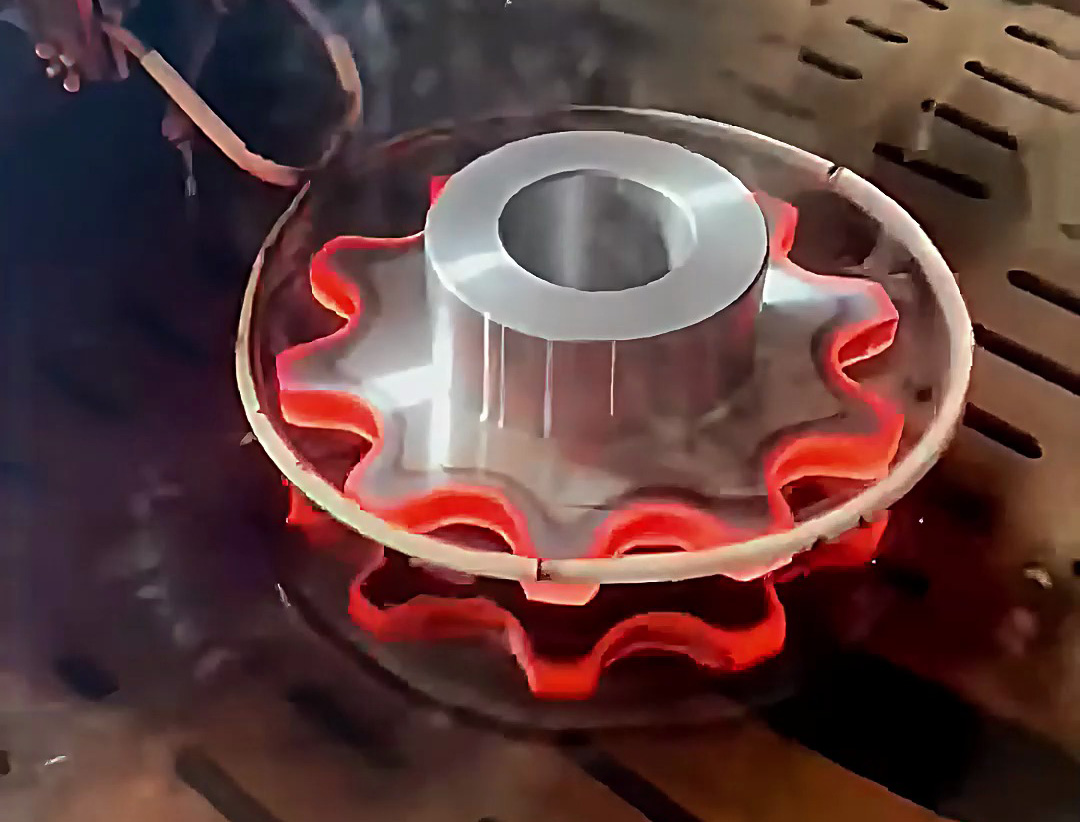

中频淬火机床凭借 “中频感应加热 + 局部快速淬火” 的核心技术,针对齿轮、轴类等复杂形状零件,实现表面硬度与耐磨性的精准提升,同时保留芯部韧性,成为机械制造、汽车工业等领域保障零件性能的关键设备,其技术特性与应用价值值得深入剖析。

快速冷却淬火:加热至奥氏体化温度(800-900℃)后,通过喷水、喷雾或浸油(冷却速度≥150℃/s)使表面快速转变为高硬度马氏体(硬度达 HRC50-60),芯部仍保持韧性组织(HRC30-40)。

参数精准追溯:PLC 系统存储 100 + 种零件的淬火参数(功率、时间、冷却压力),可自动记录每批零件的处理数据,质量问题可追溯(传统工艺无记录)。

航空航天:发动机凸轮轴经中频淬火后,凸轮工作面的硬度均匀性达 98%,在高温(200℃)下的抗咬合性能显著提升,确保发动机稳定运行。

| 对比项 | 中频淬火机床(1-10kHz) | 高频淬火机床(10-500kHz) |

|---|---|---|

| 硬化层深度 | 1-5mm(适合重载零件) | 0.1-2mm(适合轻载、精密零件) |

| 零件尺寸 | 适配中大型零件(如直径≥50mm 的轴) | 适配小型精密零件(如直径≤30mm 的销子) |

| 复杂形状 | 擅长加热凹陷、深槽区域(如齿轮齿根) | 适合平面、简单曲面(如菜刀刃口) |