海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

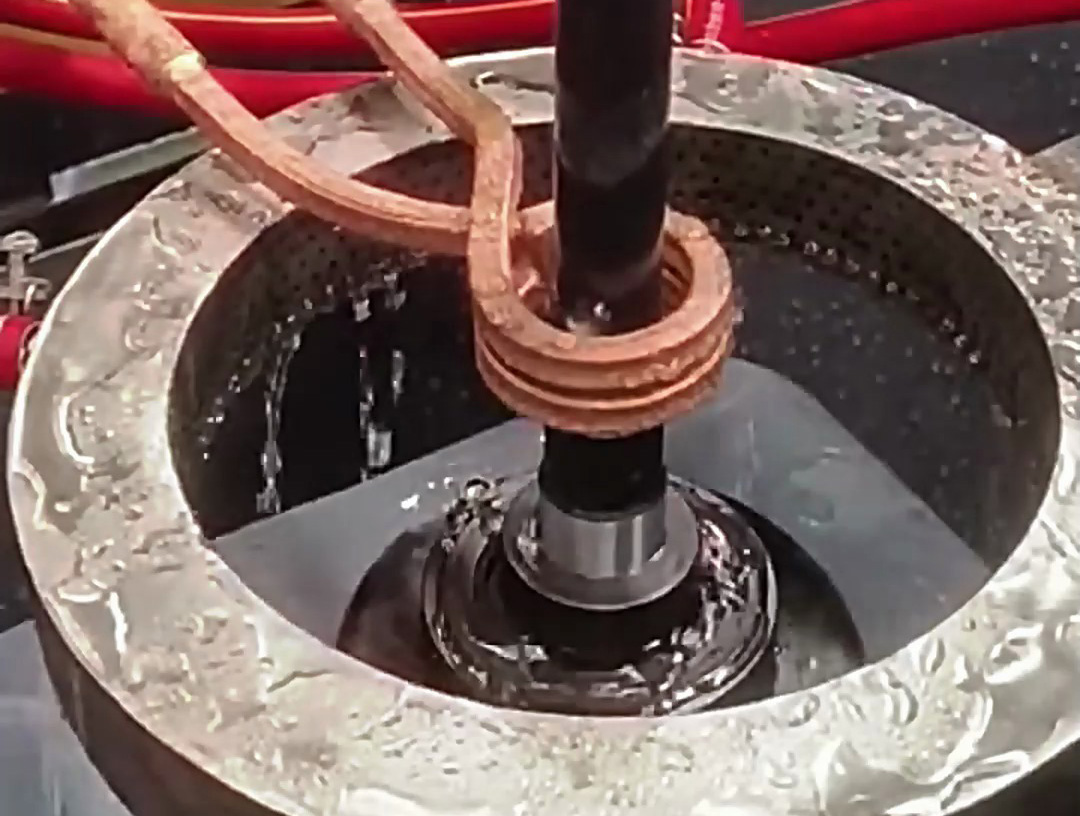

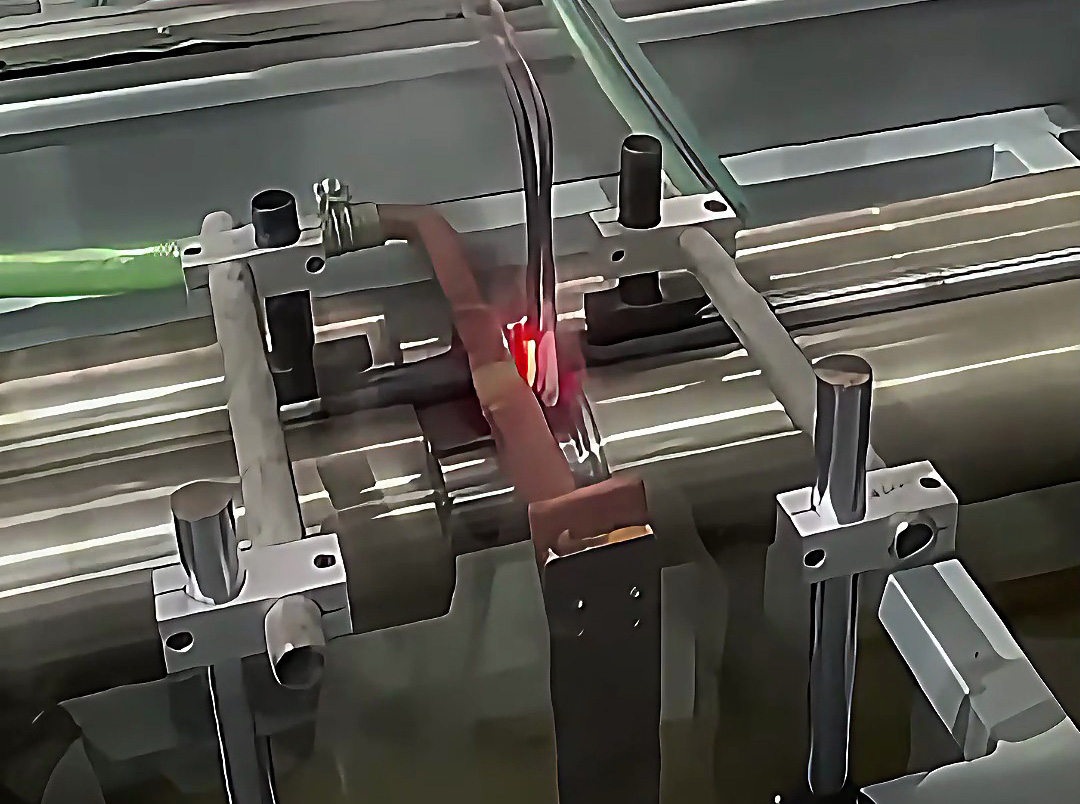

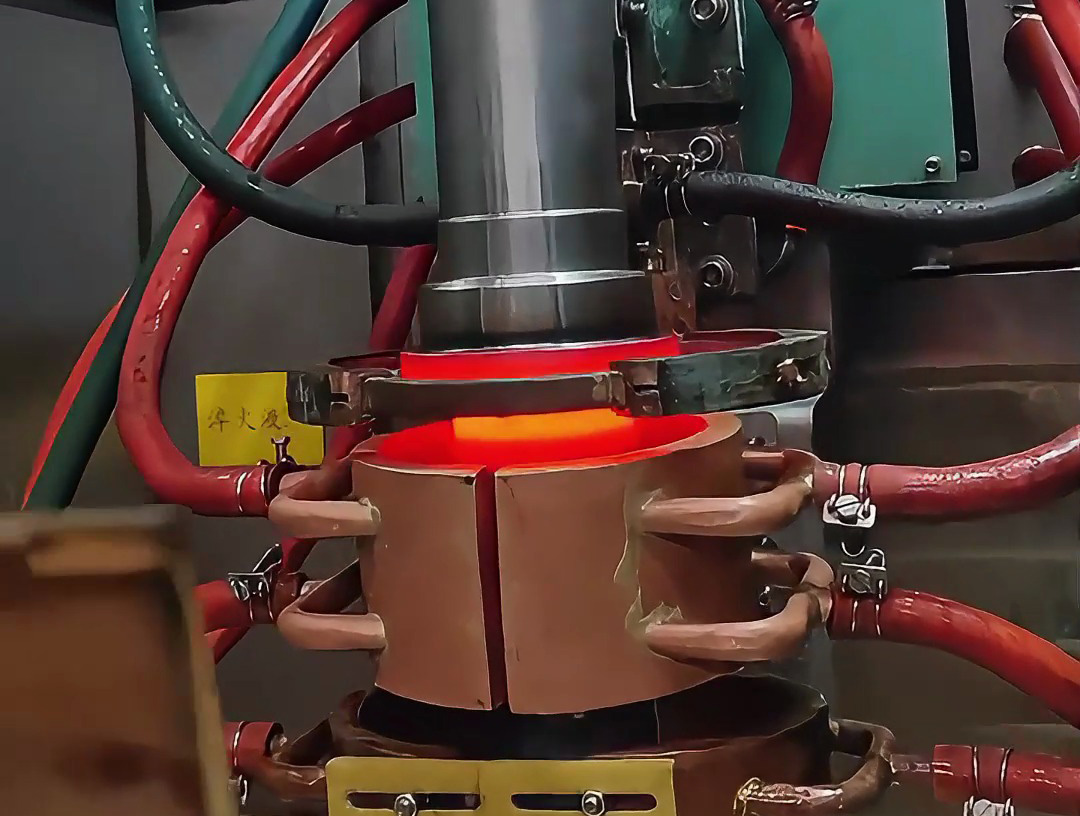

数控高频淬火机床融合数控技术(精准定位、程序控制)与高频感应加热技术(局部快速升温),实现金属工件表面淬火的 “高精度、自动化、高一致性”,成为机械制造、汽车工业等领域对零件表面硬度(如齿轮齿面、轴颈)有严苛要求的核心设备,其技术特性与应用价值深刻改变了传统热处理的工艺模式。

高效冷却协同:数控系统同步控制冷却系统(喷水 / 喷雾),根据加热温度自动调节水压(0.2-0.6MPa)和时间,确保马氏体转变充分(避免软点)。

异常预警与诊断:内置 AI 算法,通过历史数据识别异常趋势(如温度波动增大),提前预警并给出解决方案(如 “线圈老化,建议更换”),停机故障率降低 60%。

航空航天:发动机涡轮轴局部淬火,在 φ50mm 轴颈上实现 “3 段不同硬化层深度”(1mm/2mm/1.5mm),通过程序控制线圈移动速度与功率,满足轴类不同部位的受力需求。

| 对比项 | 数控高频淬火机床 | 传统手动高频淬火机 | 箱式炉整体淬火 |

|---|---|---|---|

| 精度控制 | 硬度偏差 ±1HRC,变形量≤0.05mm/m | 硬度偏差 ±3-5HRC,变形量≥0.1mm/m | 硬度偏差 ±5HRC,变形量大需校直 |

| 效率 | 全自动,单班产能 500-2000 件 | 人工上下料,单班产能≤200 件 | 批量处理,单炉需 2-4 小时 |

| 适用场景 | 高精度、多品种、小批量 | 低精度、单一品种、大批量 | 低精度、大型简单件 |