铝件焊接(尤其是钎焊)要达到高精度要求,核心在于精准控温、减少热变形、破除氧化膜,同时保证钎缝平整、强度稳定。传统火焰焊接、气焊与感应加热焊接在这些维度的表现差异显著,以下结合高精度钎焊场景的核心需求展开分析,帮助选择适配工艺:

铝的特性决定了钎焊难度:

火焰焊接通过燃气燃烧产生高温(约 3000℃)加热铝件,原理简单、设备成本低,但在高精度钎焊中存在明显局限:

- 控温精度差:火焰温度不可精确调节,且热量分散(火焰呈发散状),铝件局部易过烧(超过钎料熔点过多)或未达到钎焊温度(钎料不熔),导致钎缝强度波动大(同一批次钎缝强度偏差可能超过 20%);

- 氧化膜破除不彻底:火焰加热速度慢(从室温到钎焊温度需 30-60 秒),氧化膜在高温下会持续生成,即使使用钎剂,也可能因加热时间过长导致钎剂失效(钎剂通常在 500-600℃活性最强,长时间高温会使其分解);

- 热变形大:火焰加热的热影响区宽(通常≥5mm),铝件因受热不均产生的应力无法精准释放,焊接后变形量可达 0.1-0.5mm(高精度场景下,允许变形量通常≤0.02mm),无法满足精密装配需求。

适用场景:对精度要求低的粗制铝件(如日用品、简单结构件),或临时修补场景。

气焊(如氩气保护下的钎焊)通过气体保护减少氧化,比火焰焊接更洁净,但仍存在局限:

- 加热效率低:依赖火焰或电阻加热,升温速度慢(达到钎焊温度需 20-40 秒),铝件整体受热面积大,虽有气体保护,但长时间加热仍会导致局部氧化膜再生,钎料浸润性下降;

- 控温范围宽:温度调节依赖人工经验(如火焰大小、加热时间),难以稳定控制在钎料最佳熔化区间(通常 ±10℃),导致钎缝有时过厚、有时缺料,一致性差;

- 变形控制不足:热影响区虽比传统火焰焊小(约 3-5mm),但对于薄壁铝件(厚度≤1mm)或复杂结构件(如多焊点菱形件),仍会因热应力产生翘曲,需后续校直,影响精度。

适用场景:中等精度要求的批量生产(如家电铝部件),允许轻微变形且可通过后处理修正的场景。

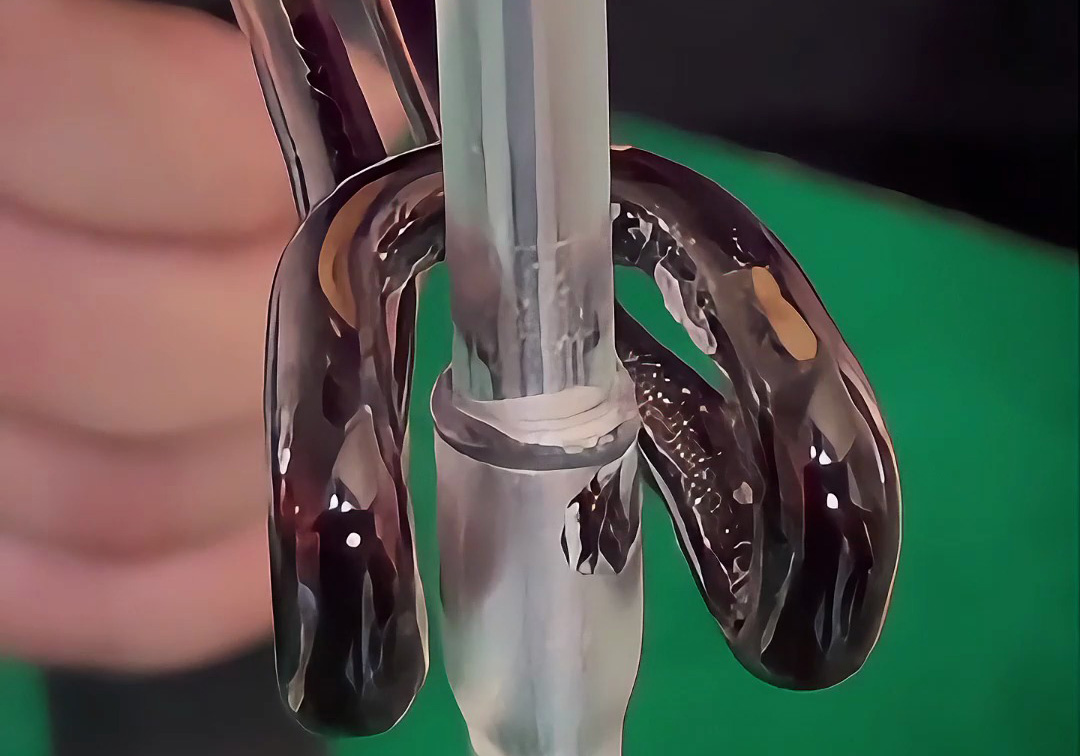

感应加热通过电磁感应使铝件自身产生涡流发热,热量由内而外生成,配合定制线圈和精准温控系统,完美适配高精度钎焊需求:

精准控温,破除氧化膜更彻底:

感应加热可通过功率(1-50kW 可调)和时间(0.5-10 秒可控)精确控制温度,稳定在钎料熔点 ±5℃范围内(如铝硅钎料熔点 577℃,可稳定控制在 575-580℃);

快速升温(从室温到钎焊温度仅需 2-5 秒)减少氧化膜生成时间,配合专用铝钎剂(在 500-600℃快速活化),可彻底破除 Al₂O₃膜,确保钎料完全浸润母材,钎缝无针孔、无虚焊。

热影响区极小,变形可忽略:

感应线圈可根据铝件形状定制(如仿形线圈贴合焊点),热量集中在钎缝区域(直径≤3mm),热影响区仅 0.5-1mm,远小于传统工艺;

短时间加热使工件整体温度低(非焊接区温度≤100℃),热应力几乎可忽略,变形量≤0.01mm,完全满足精密仪器、航空航天等场景的装配精度要求(如铝制传感器、精密阀体)。

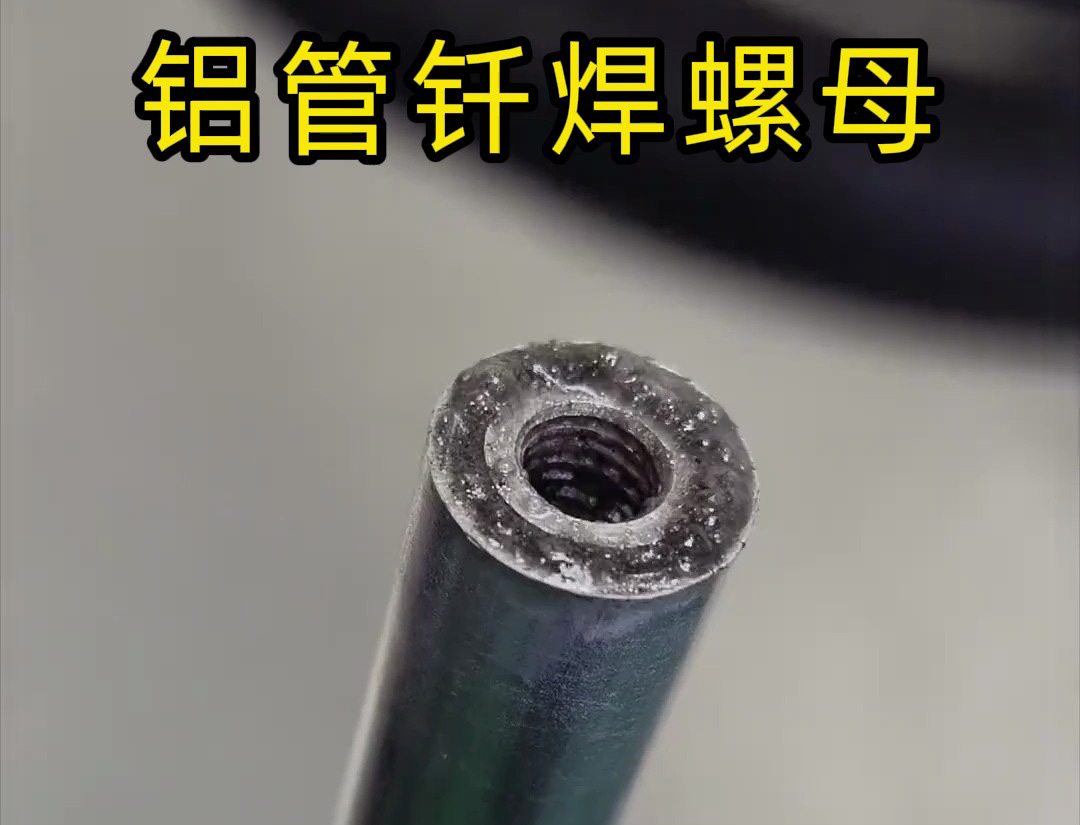

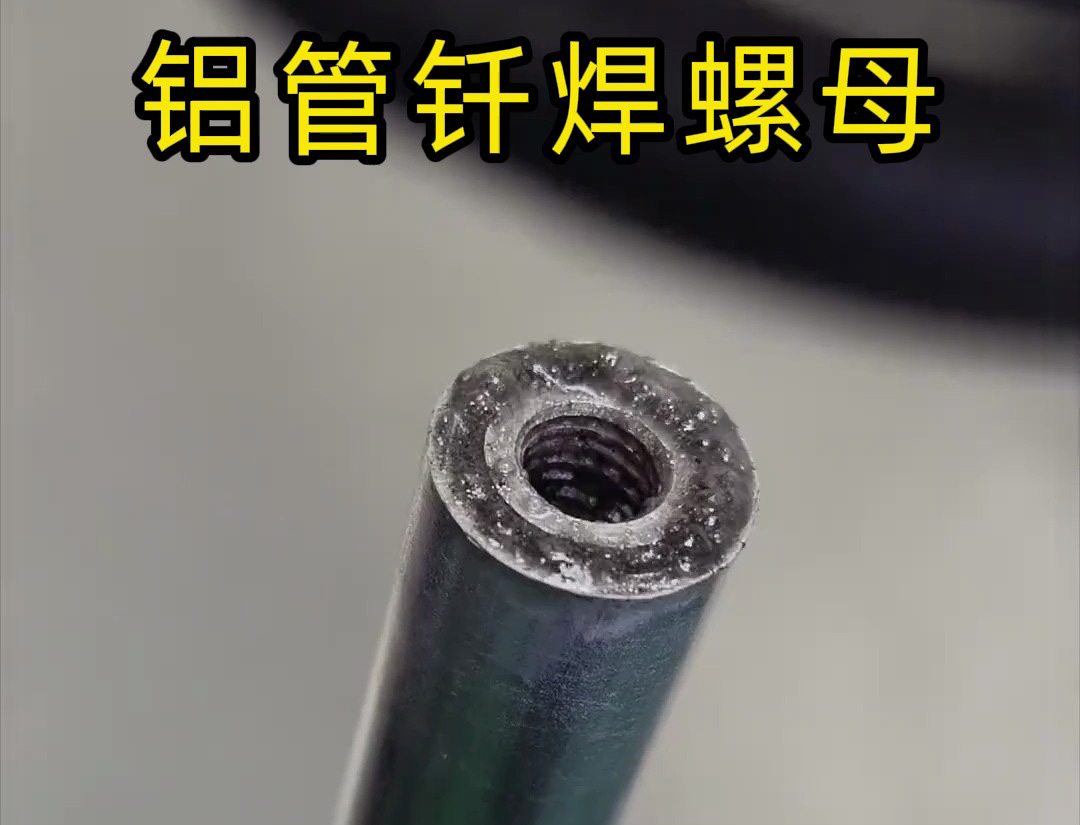

钎缝一致性高,适合批量高精度生产:

感应加热的参数(功率、时间、压力)可数字化存储,换型时一键调用,同一批次钎缝的尺寸偏差≤0.02mm,强度波动≤5%,解决了传统工艺依赖人工经验导致的 “批次差异大” 问题;

配合自动送料、钎料自动添加装置,可实现无人化生产,效率是传统火焰焊的 5-10 倍,同时降低人工操作导致的误差。

在对钎焊精密度要求极高的行业(如精密仪器、航空航天、半导体设备),感应加热焊接是最优选择—— 它通过 “精准控温、快速升温、局部加热” 三大核心优势,解决了铝件钎焊的氧化膜、热变形、一致性难题,钎缝质量、尺寸精度、生产稳定性均远超传统火焰焊接和气焊。