铜排与铝片的连接(如电力设备、散热部件中的导电连接)需同时满足导电性(电阻≤50μΩ)与力学强度(抗拉强度≥80MPa),但铜(熔点 1083℃)与铝(熔点 660℃)的物理特性差异大,高温下易生成 CuAl₂、Cu₉Al₄等脆性金属间化合物(脆性相),导致焊缝脆化、开裂。高频钎焊通过 “精准控温 + 快速加热” 的核心技术,可在实现冶金结合的同时抑制脆性相生成,成为铜铝片可靠连接的优选方案。

铜与铝的原子半径、晶体结构差异显著,在温度超过 450℃时,铜原子会向铝中扩散、铝原子也会向铜中扩散,形成金属间化合物(脆性相):

- 温度越高,扩散越快:当焊接温度超过 700℃时,铜铝扩散速度呈指数级增长,10 秒内即可生成厚度>5μm 的脆性相(超过此厚度,焊缝抗拉强度会降至 50MPa 以下);

- 加热时间越长,脆性相越厚:传统火焰焊加热时间长达 30-60 秒,即使温度不高,长时间扩散也会导致脆性相累积,成为焊缝失效的 “隐患点”。

因此,铜铝高频钎焊的核心矛盾是:既要让钎料熔化实现冶金结合,又要通过控制 “温度” 与 “时间” 限制铜铝原子的过度扩散,避免脆性相生成。

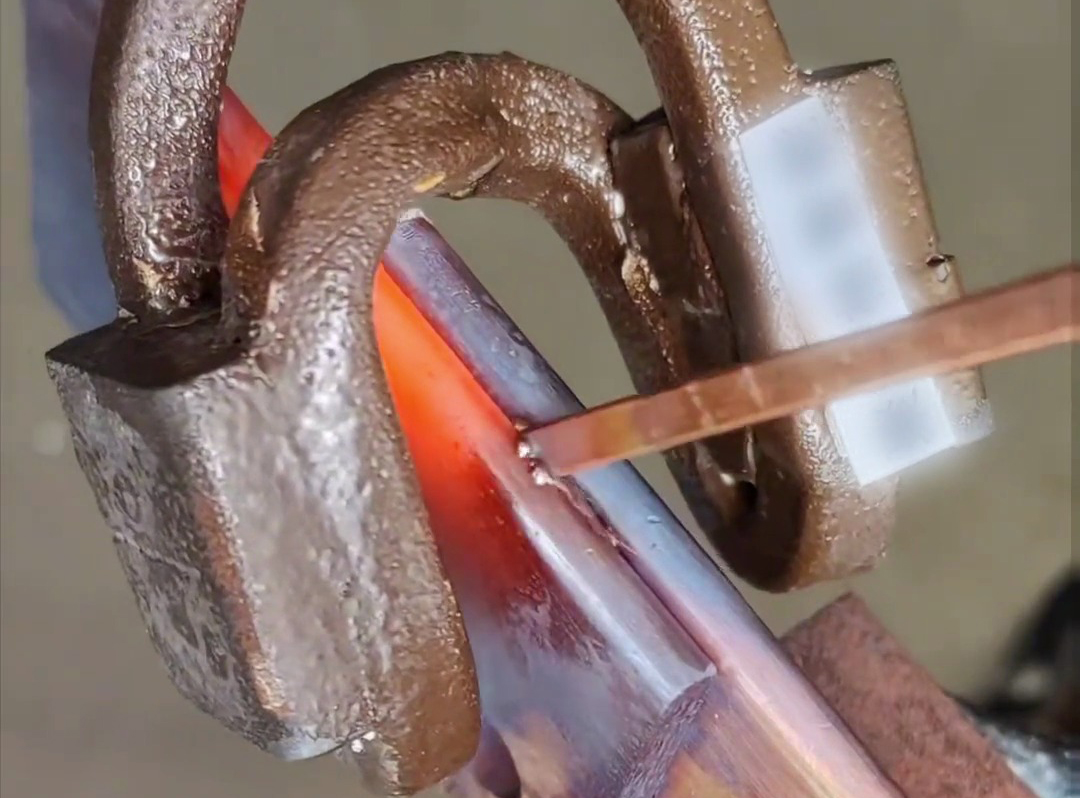

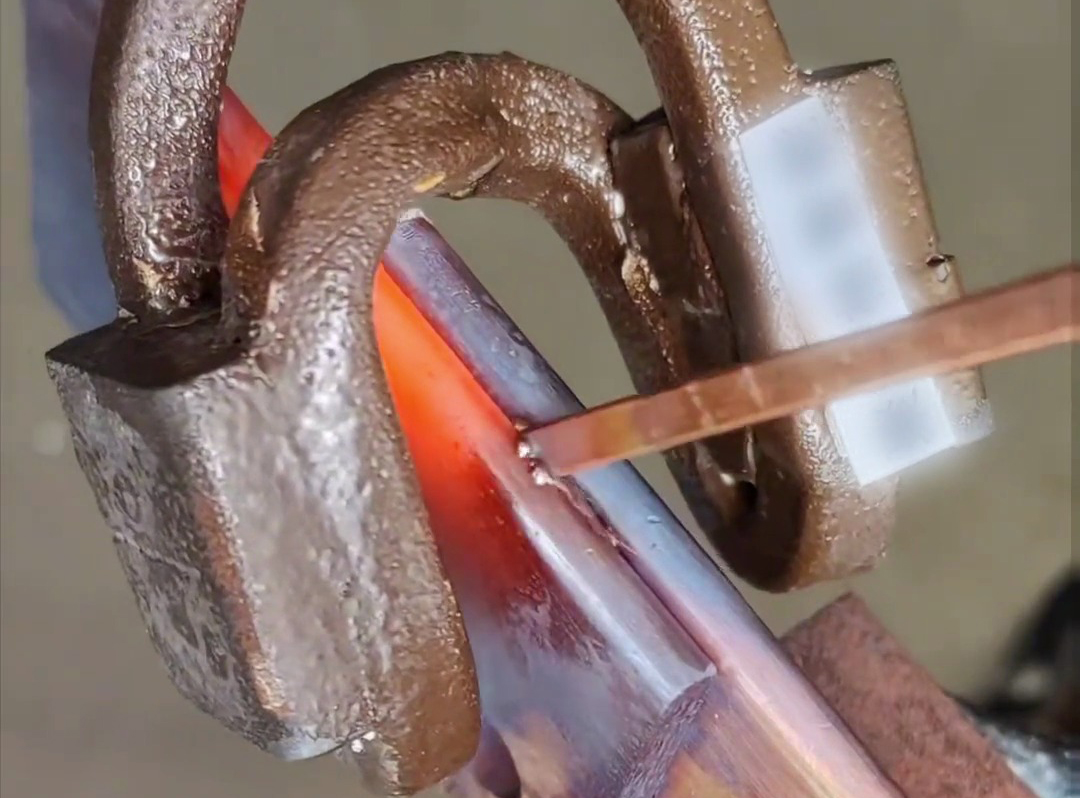

高频感应加热(10-50kHz)通过电磁感应使铜铝结合区自身生热,热量集中、加热速度快(2-5 秒完成加热),可从 “温度上限”“时间长度”“扩散距离” 三个维度抑制脆性相:

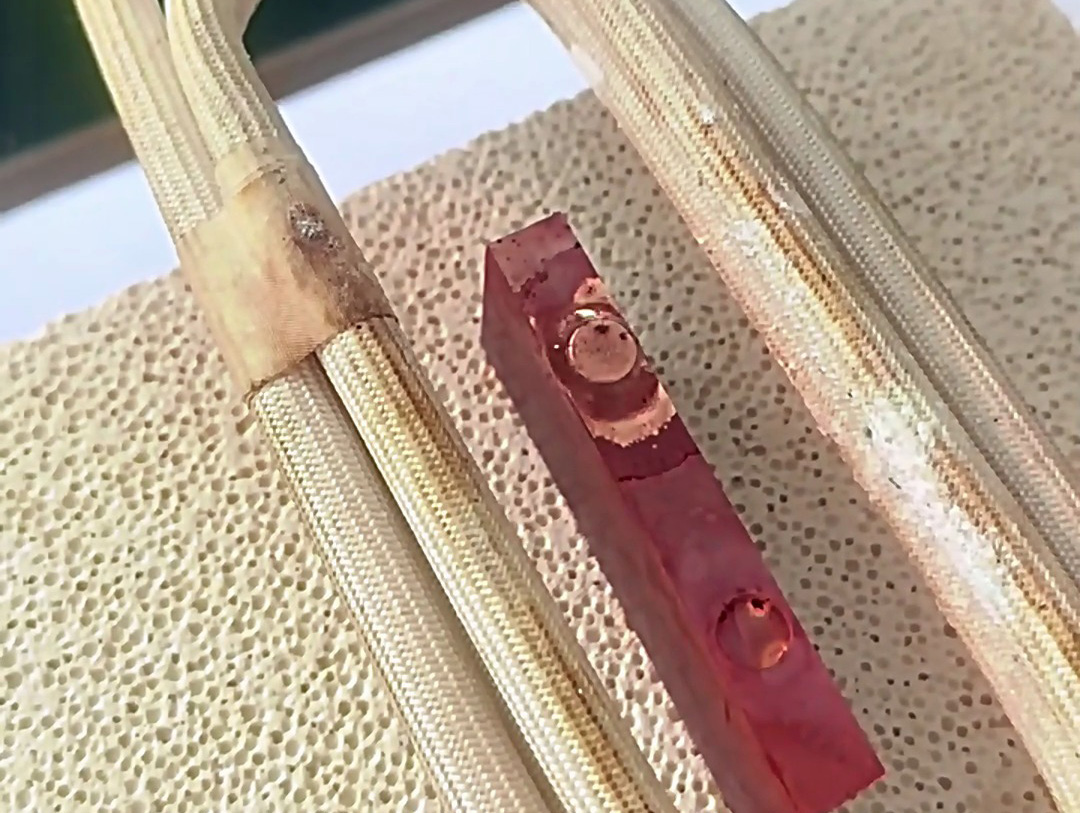

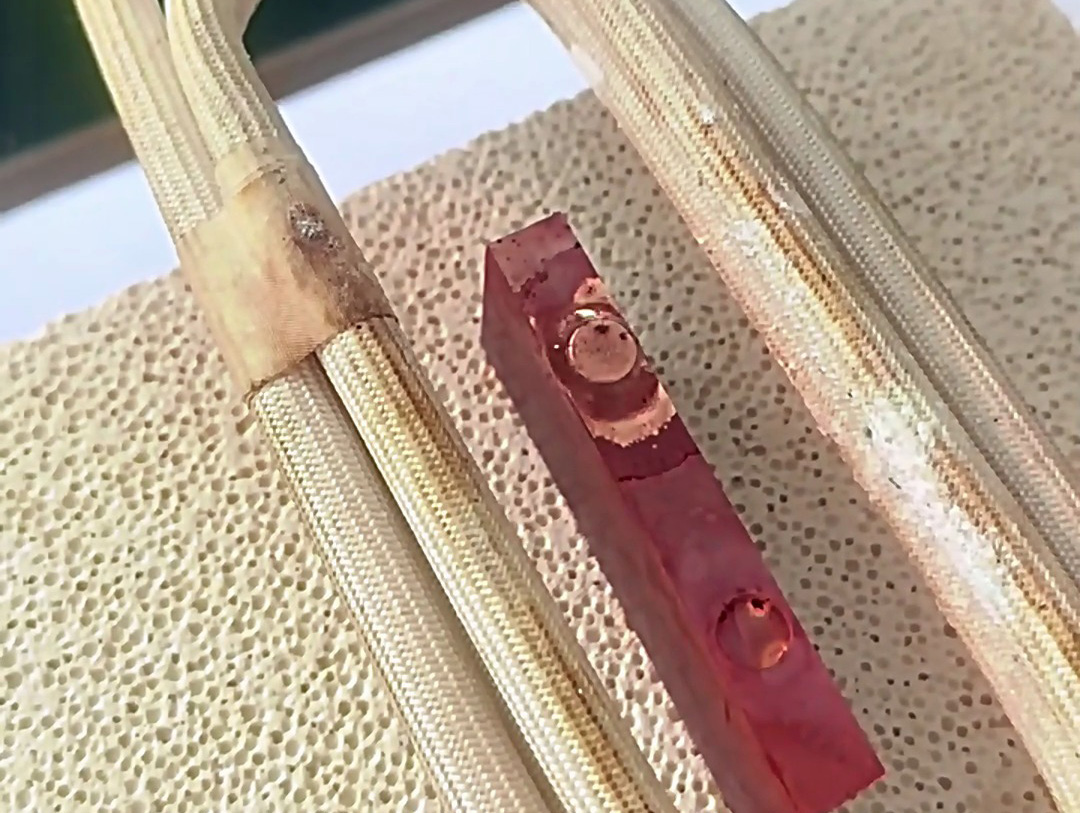

铜铝高频钎焊需选择 “低熔点、高流动性、对铜铝均有润湿性” 的钎料,减少高温停留时间:

- 优选钎料:含锌(Zn)、硅(Si)的铜基或铝基钎料(如 BCuZn-Si、Al-Si-Zn 钎料),熔点控制在 550-650℃(低于铝的熔点 660℃,避免铝母材熔化);

- 钎料作用:钎料熔化后填充铜铝间隙,通过 “毛细浸润” 实现与铜、铝的物理结合,同时钎料中的硅(Si)可抑制铜原子向铝中扩散(形成 Si-Al 屏障层),减少脆性相生成;

- 避免高铜钎料:纯铜钎料(熔点 1083℃)需高温加热,会导致铜铝过度扩散,绝对禁止用于铜铝钎焊。

高频感应加热的闭环温控系统是抑制脆性相的关键:

- 目标温度窗口:严格控制在钎料熔点 ±5℃(如 600℃钎料,控制在 595-605℃),确保钎料熔融填充间隙,同时避免铝母材温度超过 620℃(铝的再结晶温度,超过此温度会加速铝原子向铜中扩散);

- 测温与控温:采用红外测温仪实时监测铜铝结合区温度(精度 ±3℃),PLC 自动调节高频功率(5-15kW),避免局部过热(如铜排导热快,需适当提高功率;铝片薄,需降低功率,确保温度均匀);

- 对比传统焊接:火焰焊温度波动 ±50℃以上,易导致局部超温生成脆性相,而高频加热的温度稳定性可使脆性相厚度控制在 2μm 以内(≤2μm 的脆性相对焊缝强度影响可忽略)。

铜铝原子扩散形成脆性相的程度与加热时间正相关(扩散深度≈√(Dt),D 为扩散系数,t 为时间),高频加热通过 “快速升温、瞬时焊接” 缩短时间:

- 加热时间:从室温升至钎料熔点仅需 2-5 秒(传统火焰焊需 15-30 秒),整个焊接过程(加热 + 钎料填充)控制在 8 秒内,大幅减少铜铝原子扩散时间;

- 避免保温:高频钎焊 “即热即停”,钎料填充后立即切断加热,通过铜排、铝片自身散热快速冷却(冷却速度≥100℃/ 秒),终止原子扩散,将脆性相厚度限制在 1-2μm。

铜铝片(尤其是薄铝片、厚铜排组合)易因加热不均导致局部超温,需通过线圈与工装优化:

经上述技术控制的铜铝高频钎焊接头,可实现:

铜铝片高频钎焊避免脆性相生成的核心是 “精准控制热输入”:通过低熔点钎料降低焊接温度、高频感应实现 ±5℃精准控温、秒级加热缩短高温时间,配合仿形线圈与工装加压,最终将脆性相厚度抑制在无害范围。这种技术让铜铝连接从 “易断裂” 变为 “可靠耐用”,在电力、散热、新能源等领域的铜铝复合部件制造中,成为兼顾性能与效率的最优解。