菜刀的 “锋利持久” 与 “坚固抗崩”,看似依赖钢材与锻造,实则关键在于刀刃的超高频淬火热处理。即便选用优质钢材(如 9Cr18Mo、440C)并经精细锻造,若淬火工艺不到位,刀具仍会出现 “刃口易卷” 或 “硬而脆断” 的问题。超高频淬火通过对刀刃的精准强化,成为平衡 “锋利度” 与 “耐用性” 的核心工艺。

菜刀的刃口需要两种看似矛盾的性能:

- 锋利度:依赖刃口的薄锐形态(刃角通常 15°-20°),要求金属具备一定塑性,避免研磨时崩口;

- 耐用性:依赖刃口硬度(HRC55-60),抵抗切割时的摩擦磨损,防止卷刃。

普通钢材(如 45# 钢)未经淬火时硬度仅 HRC20-25,刃口易卷;整体淬火虽能提升硬度,但会导致刀身变脆,剁骨时易崩断。超高频淬火的价值,在于仅对刀刃 1-3mm 宽的区域进行硬化,保留刀身韧性,实现 “刃硬身韧” 的精准平衡。

超高频淬火(频率 500kHz-2MHz)利用 “超浅硬化层 + 极速加热” 特性,针对性解决刀刃强化的核心问题:

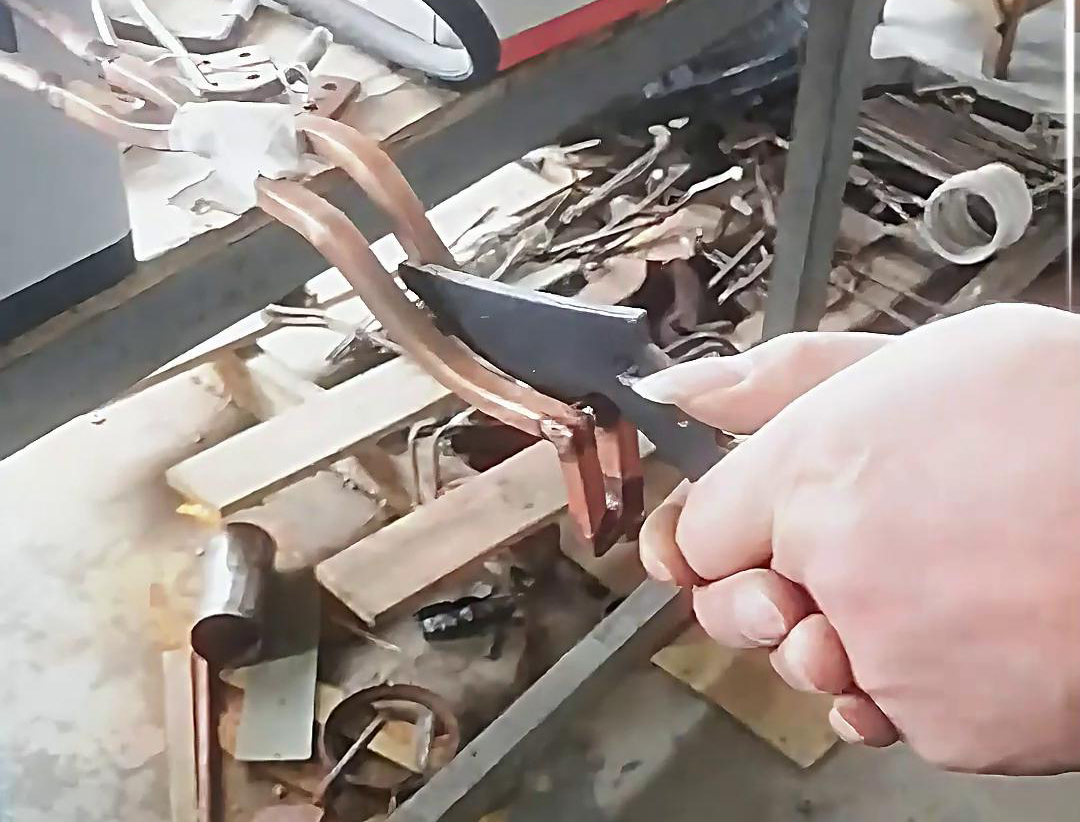

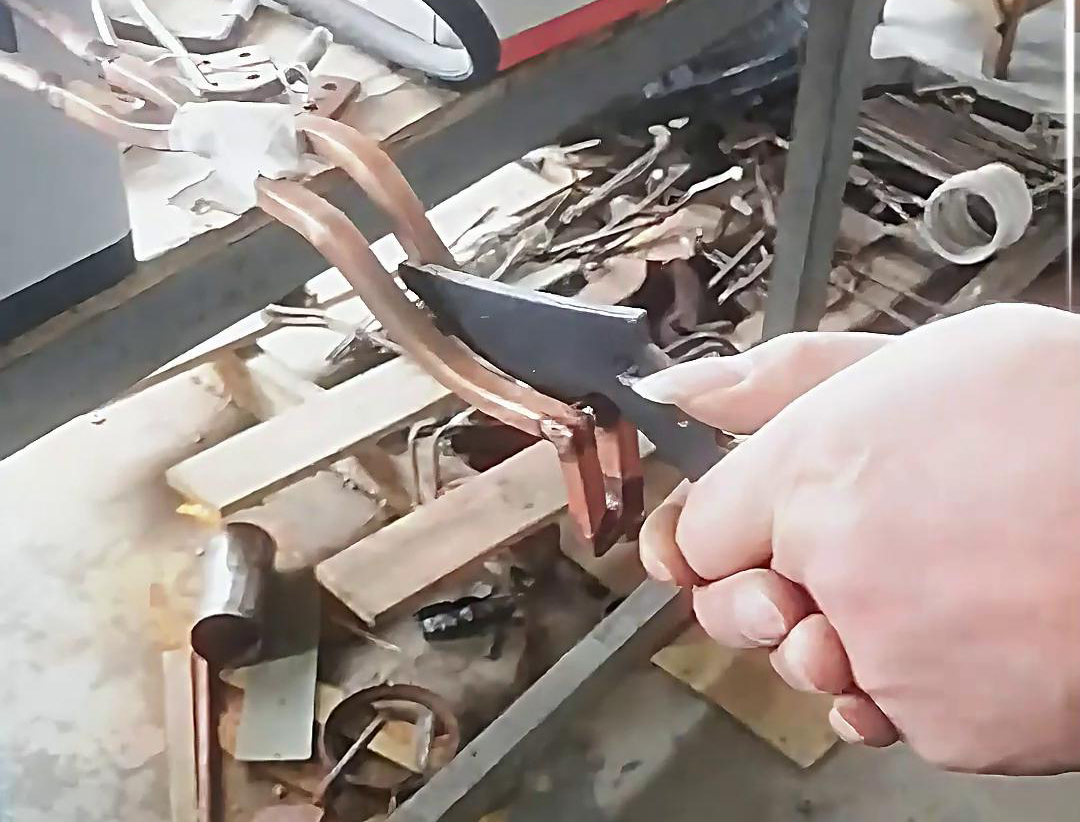

超高频感应线圈可定制为极薄的 “刃口贴合型”(宽度 1-3mm),仅对刀刃工作区加热:

- 极速升温:2-3 秒内将刃口加热至 850-900℃(奥氏体化温度),热量集中在刃口表层 0.1-0.5mm,刀身温度≤100℃(无性能变化);

- 精准控温:通过红外测温实时监测刃口温度(偏差≤±3℃),避免过热导致的晶粒粗大(会让刃口变脆),或欠热导致的硬度不足(HRC<50)。

这种 “局部强化” 让刀刃硬度达到 HRC55-60(足以抵抗日常切割磨损),而刀身仍保持 HRC25-30 的韧性(可承受剁砍时的冲击)。

超高频加热速度是传统高频淬火的 5-10 倍,刃口金属在极短时间内完成奥氏体化,晶粒来不及长大,冷却后形成超细马氏体组织:

- 耐磨性提升:超细马氏体结构让刃口表面更致密,切割食材时的磨损速率降低 40%-60%,锋利度保持时间是普通淬火的 1.5-2 倍(如切 10kg 蔬菜后仍无需复磨);

- 抗崩性能优化:细化的晶粒减少了脆性断裂的 “裂纹源”,刃口在遭遇硬壳食材(如排骨、坚果)时,崩口概率从传统淬火的 10% 降至 3% 以下。

刀刃需要定期研磨以保持锋利,超高频淬火可精准控制硬化层深度:

即便使用优质钢材与精密锻造,若超高频淬火效果差,刀具性能会大打折扣:

- 淬火温度不足(<800℃):刃口奥氏体化不充分,硬度仅 HRC40-45,切割肉类时刃口易卷,3-5 次使用后就需复磨;

- 温度过高(>950℃):刃口晶粒粗大,硬度虽高(HRC60-65)但脆性增加,切冻肉或剁骨时易崩口,甚至出现刃口断裂;

- 加热不均:刃口局部未淬硬(软点),使用时软点区域优先磨损,形成 “锯齿状” 刃口,锋利度急剧下降。

菜刀的锋利与耐用,是钢材、锻造、淬火共同作用的结果,但超高频淬火是 “临门一脚”—— 它让优质钢材的潜力充分释放,让精细锻造的形态得以保留。通过 “局部精准硬化 + 超细晶粒强化 + 梯度过渡设计”,超高频淬火既赋予刃口足够的硬度以保持锋利,又通过刀身韧性避免崩断,最终实现 “切得快、用得久、抗得住” 的实用价值,成为菜刀从 “合格” 到 “优质” 的关键工艺。