海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

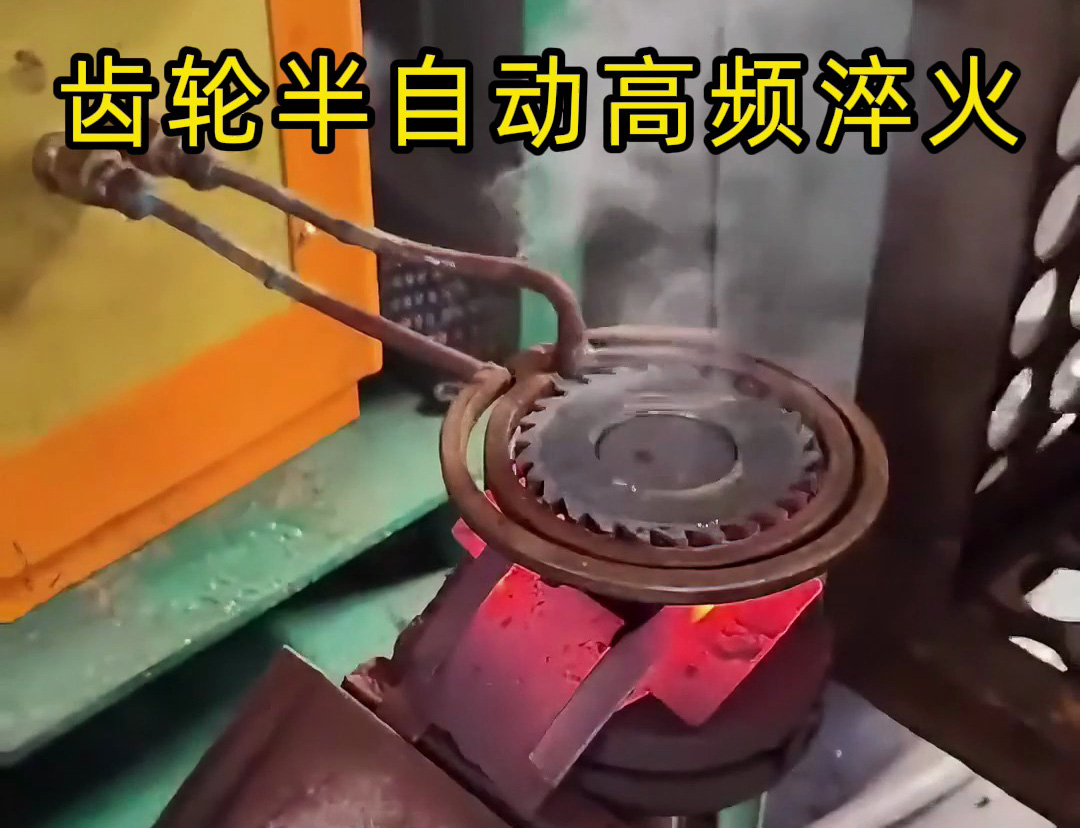

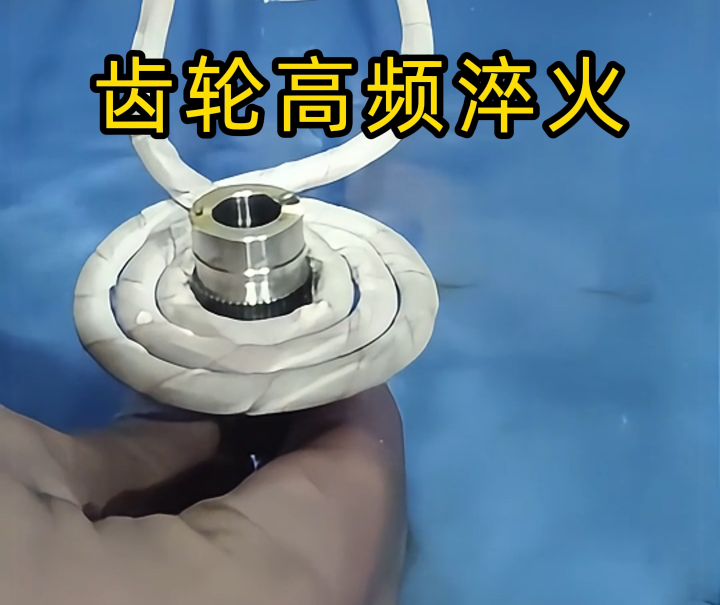

在齿轮、棒料、轴类等工件的淬火热处理中,半自动高频淬火设备凭借 “人工上料下料 + 全自动淬火过程” 的模式,完美平衡了灵活性与效率。尤其对齿轮而言,它能精准实现齿面淬硬,同时通过更换线圈和程序设定,快速切换至棒料、轴类等工件的处理,成为中小批量生产的 “性价比之选”。

对比纯人工:传统人工手持加热的齿轮淬火合格率仅 75%,半自动设备提升至 98% 以上,且工人劳动强度降低 60%。

轴类程序:频率 30kHz(聚焦轴颈局部),加热时间 8 秒,冷却压力 0.5MPa(定向冷却轴颈)。

工人只需通过触摸屏选择对应程序,无需重新调试,确保换型后首件合格率≥95%。

| 对比项 | 半自动高频淬火设备 | 纯人工淬火 | 全自动淬火生产线 |

|---|---|---|---|

| 人工参与 | 仅上料下料,无需控温 | 全程操作,依赖经验 | 几乎无人工,需专人维护 |

| 换型灵活性 | 5-10 分钟,简单易操作 | 灵活但质量不稳定 | 30 分钟以上,需专业人员 |

| 设备投入 | 中等(约为全自动线的 1/3) | 低(但效率低、不良率高) | 高(适合大批量单一品种) |

| 适用批量 | 中小批量(300-1000 件 / 天) | 小批量(≤200 件 / 天) | 大批量(≥1500 件 / 天) |