海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

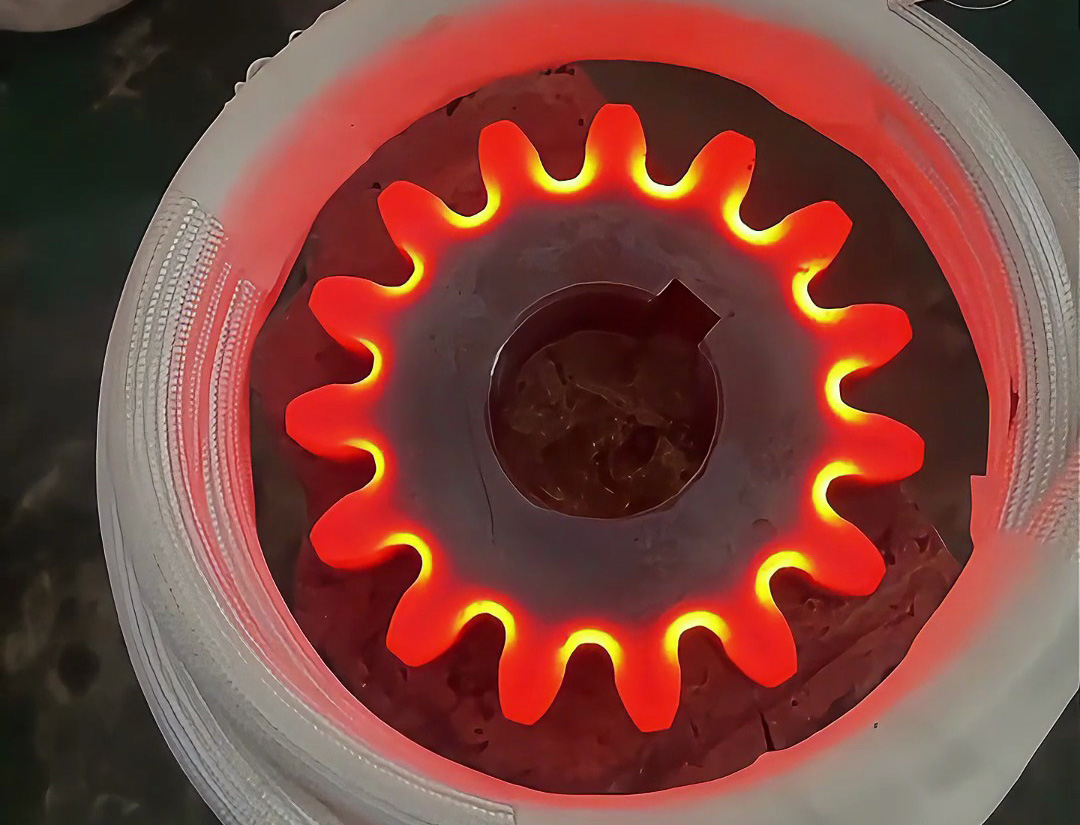

齿轮作为机械传动的核心部件,其精度(如齿距偏差、齿形精度)和耐磨性直接决定传动效率与寿命。感应加热淬火因 “加热快、热影响区小、易控温” 的特性,成为齿轮淬硬的主流方式。但齿轮大小、厚度不同,对淬火深度(0.3-5mm)、硬度(HRC55-62)、时间的要求差异显著,需针对性选择超高频、高频、超音频或中频感应加热设备,以下为具体选型逻辑。

因此,需根据齿轮的模数(或直径)、厚度、承载需求(决定淬硬层深度)选择设备。

典型案例:模数 10 的轧钢机齿轮,中频淬火后齿面硬度 HRC55-56,淬硬层 4.5mm,可承受扭矩≥1000N・m 的重载。

| 齿轮参数 | 淬硬层需求 | 推荐设备 | 典型应用 | 淬火后硬度 |

|---|---|---|---|---|

| 模数 m=0.5-2,直径≤30mm | 0.3-1mm | 超高频设备 | 仪表齿轮、微型电机齿轮 | HRC58-62 |

| 模数 m=2-5,直径 30-100mm | 1-2.5mm | 高频设备 | 汽车变速箱齿轮、机床齿轮 | HRC56-58 |

| 模数 m=5-8,直径 100-200mm | 2.5-4mm | 超音频设备 | 工程机械齿轮、减速器齿轮 | HRC55-57 |

| 模数 m≥8,直径≥200mm | 4-5mm | 中频设备 | 轧钢机齿轮、矿山机械齿轮 | HRC55-56 |