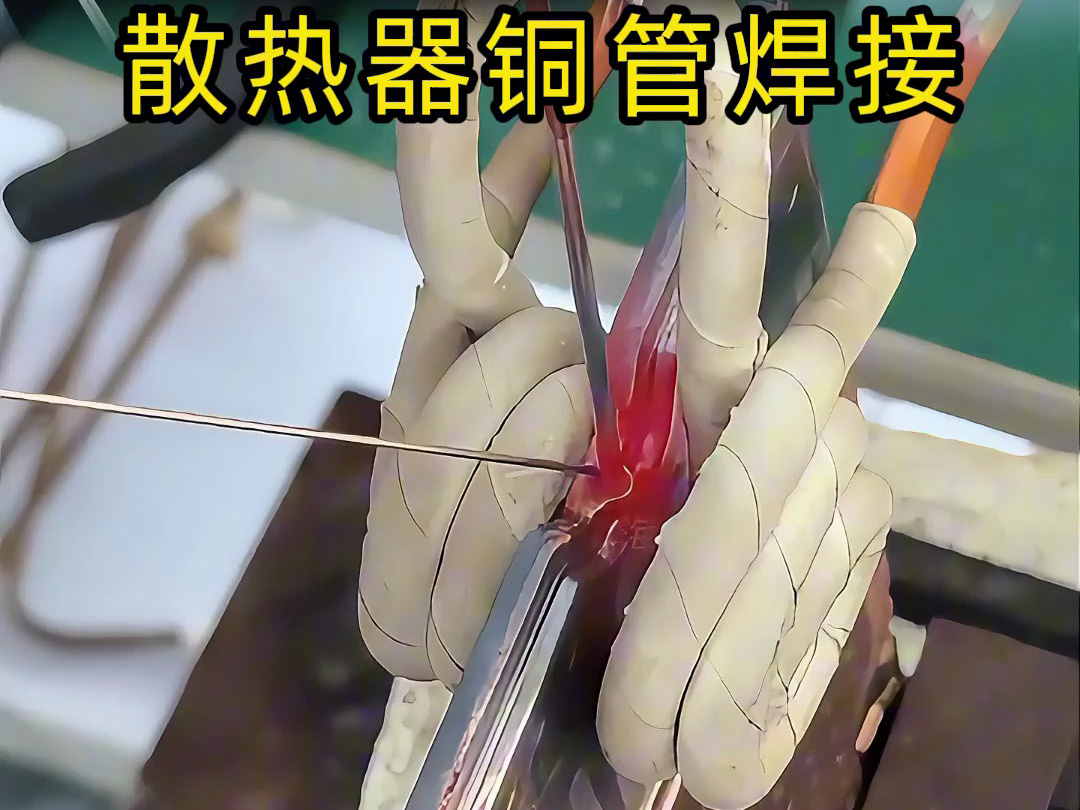

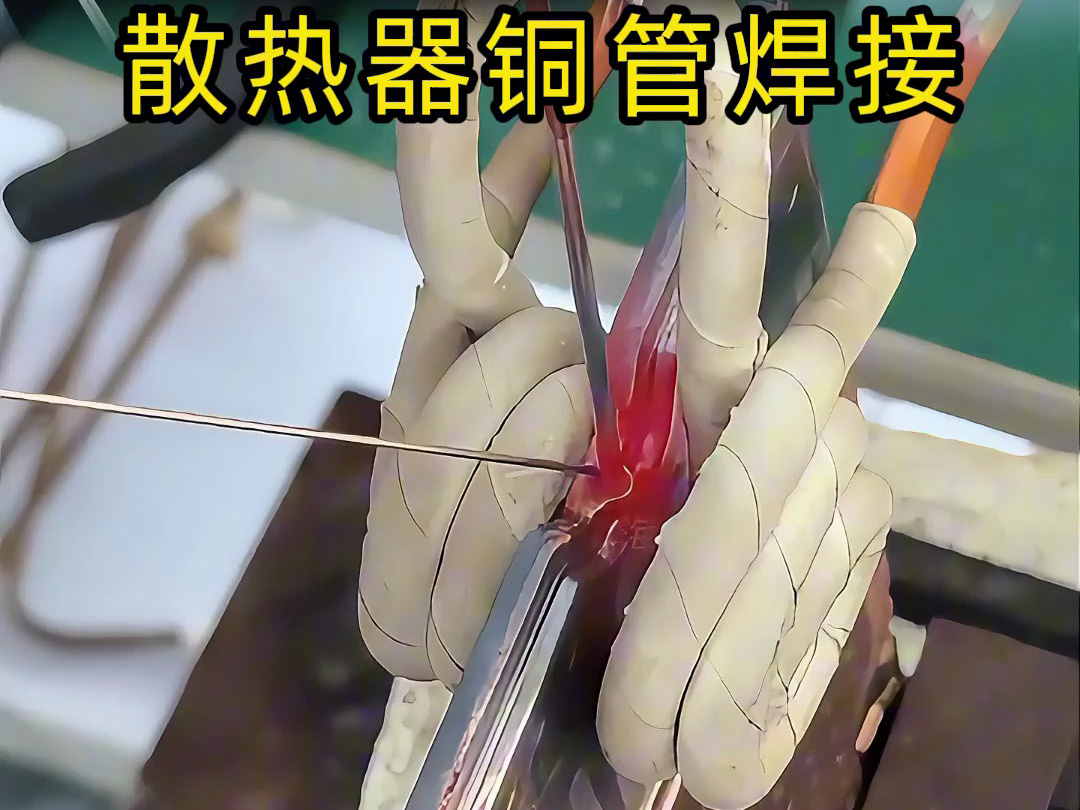

在均温板、热管及蒸汽室散热器的生产中,铜管与铜件的焊接质量直接决定散热效率 —— 焊缝需无气孔、无泄漏,且热阻极低(确保热量快速传导)。海拓高频焊机凭借 “局部精准加热、热影响区小、焊接一致性高” 的特性,成为这类精密铜部件焊接的理想选择,广泛应用于消费电子、新能源汽车、工业散热等领域的核心散热部件生产。

均温板、热管、蒸汽室散热器的核心是通过铜管(壁厚 0.3-1mm)与铜件(如盖板、分液头)的密封连接,形成真空腔体(内充工质),实现高效热传导。其焊接需满足三大严苛要求:

- 密封性极致:焊缝泄漏率需≤1×10⁻⁹ Pa・m³/s(避免工质泄漏或空气进入,否则散热效率下降 50% 以上);

- 热影响区极小:铜管 / 铜件厚度薄(≤1mm),过热会导致变形(平面度偏差≥0.05mm)或晶粒粗大(热阻增加);

- 批量一致性:消费电子等领域需量产(如手机均温板日产能≥10 万片),焊接质量波动需≤1%。

传统焊接方式(如火焰焊、激光焊)难以兼顾:

- 火焰焊:加热范围大(热影响区≥5mm),易导致铜管烧穿或变形,泄漏率高达 3-5%;

- 激光焊:设备成本高(是高频焊机的 5-10 倍),且对铜件表面光洁度要求苛刻(Ra≤0.2μm),不适合批量生产。

海拓高频焊机通过高频感应加热(100-300kHz) 完美适配:

热管(直径 3-8mm 的紫铜管)两端需焊接端盖密封,确保内部真空环境:

- 传统痛点:端盖与管体间隙仅 0.05-0.1mm,火焰焊易因加热不均导致间隙填充不充分,形成微漏;

- 高频解决方案:采用环形微型感应线圈(内径比热管大 0.5mm),3 秒内将焊缝加热至 700℃,铜磷钎料均匀渗透间隙,形成致密焊缝,泄漏率趋近于零,且端盖无变形(平面度≤0.02mm)。

均温板(如手机芯片散热用,尺寸 100×50mm)由超薄铜盖板(厚度 0.2mm)与带微槽的铜腔体焊接而成,要求:

- 焊缝连续无断点(否则工质循环受阻);

- 盖板无鼓包(平面度≤0.03mm);

- 高频解决方案:定制与均温板边缘匹配的矩形感应线圈,分段连续加热(每段加热 2 秒),温度控制在 650℃,钎料沿盖板边缘均匀流淌,焊接后平面度达标,热阻测试(≤0.05℃/W)满足高端散热需求。

蒸汽室散热器(如新能源汽车电机散热用)需将多个铜管与分液头(分流工质的铜件)焊接,要求:

- 热阻更低:焊缝金属与母材结合紧密,无氧化层(传统火焰焊氧化层厚度≥5μm),热阻比传统焊接降低 30-50%,确保散热效率最大化;

- 自动化适配:可集成于流水线,配合视觉定位、自动送料系统,实现 “上料 - 焊接 - 检测” 全流程自动化,人工成本降低 70%;

- 材料兼容性强:无论是紫铜(T2)、黄铜(H62)还是磷脱氧铜(TP2),高频焊机均可通过参数调整(如功率、加热时间)实现稳定焊接,无需更换设备。

在均温板、热管、蒸汽室散热器等精密散热部件的生产中,海拓高频焊机的价值不仅是 “高效焊接工具”,更是 “散热性能保障者”—— 通过精准控制焊接过程,确保每一个焊缝都能满足 “密封、低阻、无变形” 的严苛要求,为下游产品(如手机、新能源汽车、工业设备)的稳定运行提供核心支撑。对追求高品质散热部件的生产企业而言,高频焊接已成为不可替代的关键工艺,推动散热技术向更精密、更高效的方向发展。