海拓半自动高频齿轮淬火工艺,以 “人工上下料 + 机床程序自动化淬火” 的模式,完美适配中小批量、多规格齿轮的表面强化需求 —— 人工将齿轮精准安放至固定模具,脚踏启动后,机床按预设程序自动完成加热、冷却等全淬火流程,最后人工下料,既保留了人工操作的灵活性,又通过自动化程序确保淬火质量稳定,广泛应用于汽车变速箱齿轮、工程机械减速器齿轮、机床主轴齿轮等生产场景。

从工艺流程的 “半自动协同” 逻辑来看,每一步设计都精准匹配齿轮淬火的核心需求,兼顾效率与可控性:

人工上料:精准定位,适配多规格齿轮

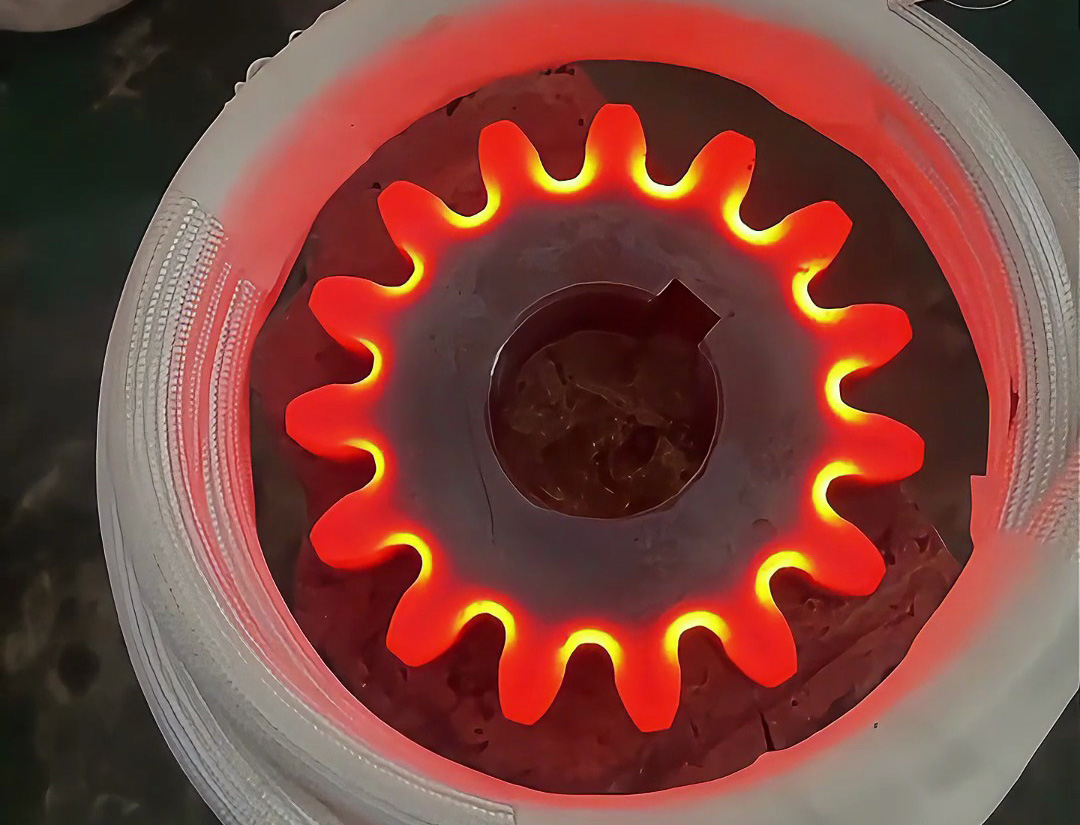

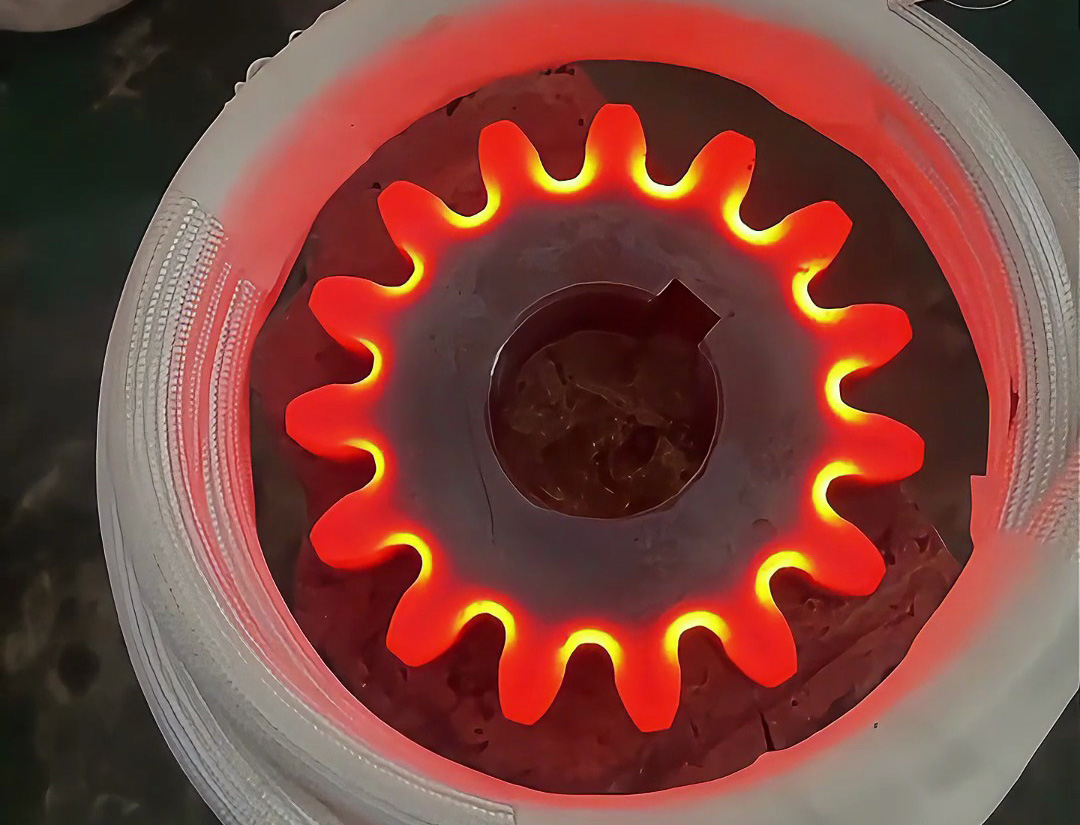

齿轮类型多样(如直齿轮、斜齿轮、伞齿轮),且不同规格齿轮的定位基准(如内孔、外圆、端面)存在差异 —— 人工上料时,工人可根据齿轮规格,将其精准卡入机床的定制化固定模具(模具按齿轮内孔尺寸或外圆轮廓设计,具备快速定位功能),确保齿轮与感应线圈的相对位置误差≤0.1mm。这种人工定位方式,相较于全自动化上料的复杂机械结构,更灵活适配 “多规格齿轮切换生产” 的场景(如同一车间需加工 φ50mm、φ80mm 两种内孔的齿轮,仅需更换模具即可,无需调整自动化输送轨道),大幅降低设备换产成本。

脚踏启动 + 程序自动化:标准化淬火,规避人工误差

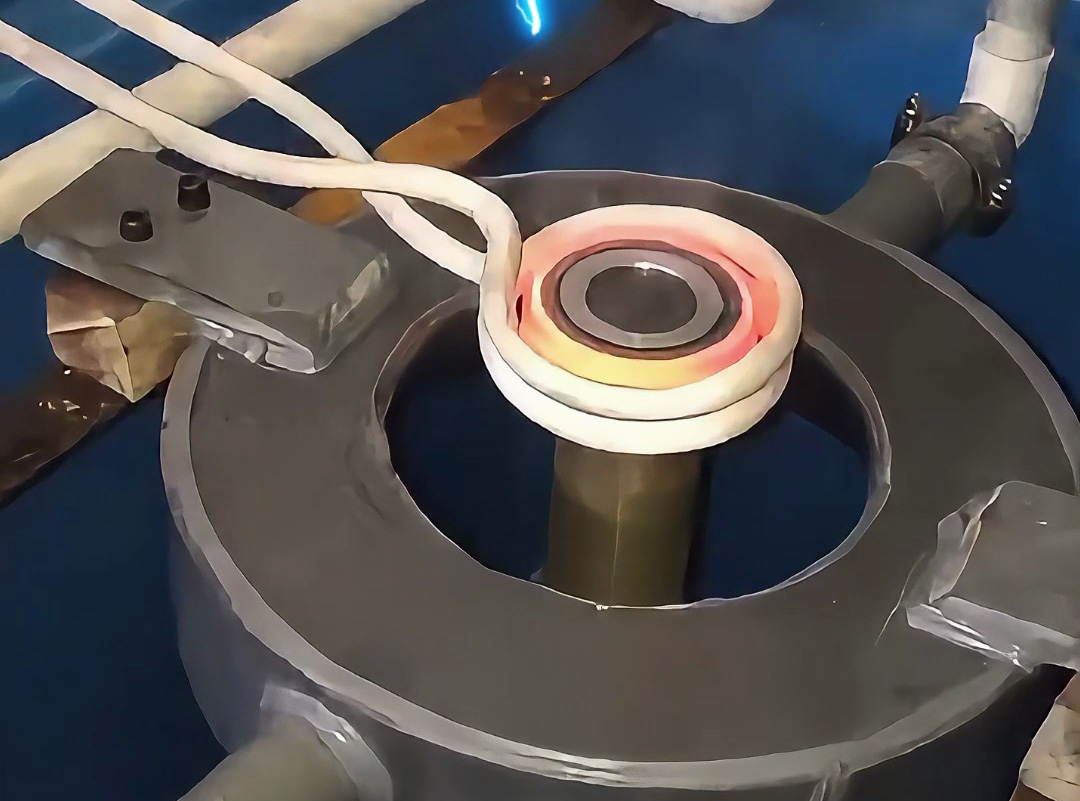

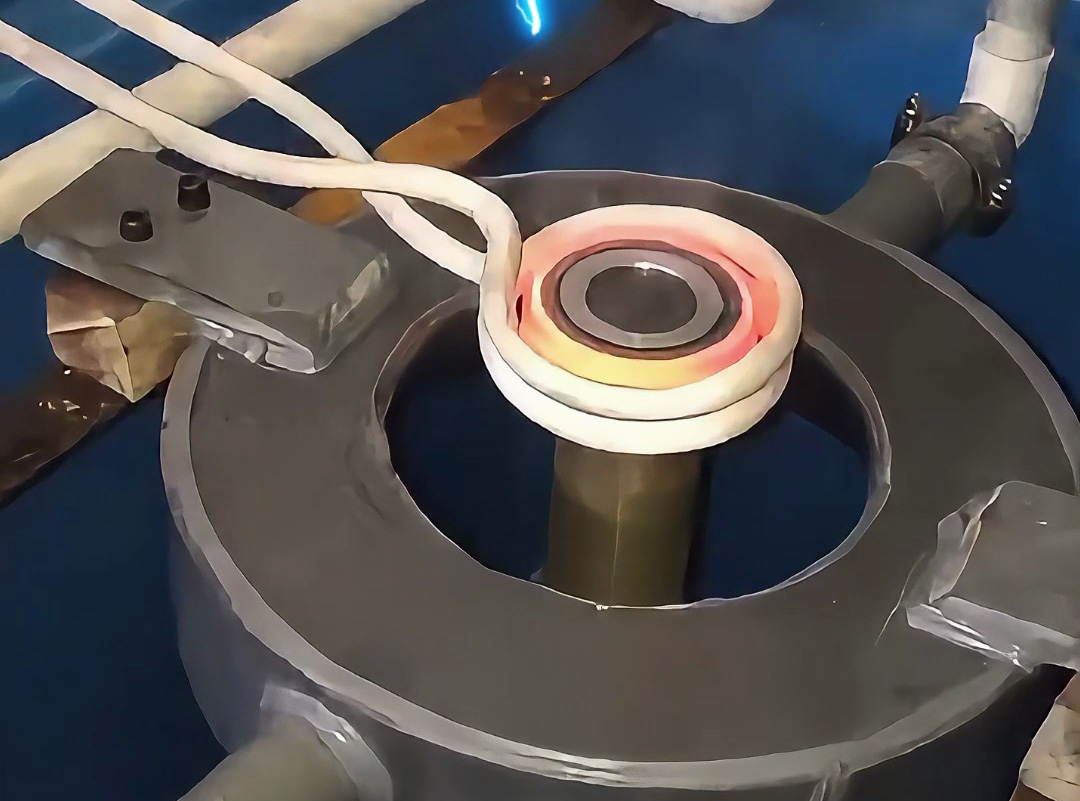

工人完成上料后,只需脚踏启动按钮,海拓高频淬火机床便会按预设程序自动执行全淬火流程:首先,伺服系统驱动感应线圈(按齿轮齿廓定制的环形线圈或仿形线圈)精准贴近齿轮待淬火区域(如齿面、齿根);随后,高频电源按设定功率(根据齿轮材质调整,如 45 号钢常用 50-80kW)输出电流,对齿轮表层快速加热至奥氏体化温度(850-950℃),加热时间由程序严格控制(通常 10-30 秒,避免过热或加热不足);加热结束后,冷却系统自动喷射冷却液(如水雾、淬火油),将齿轮表层快速冷却至马氏体转变温度,完成硬化;整个过程无需人工干预,彻底规避了传统人工操作中 “加热时间不准、冷却时机延误” 导致的淬火质量波动,确保每一件齿轮的淬硬层深度(通常 0.5-1.5mm)、硬度(HRC58-62)完全一致,合格率超 99%。

人工下料:灵活把控,适配后续工序

淬火完成后,机床自动解锁模具,工人可根据后续工序需求(如直接进入清洗环节、或暂存待检验),灵活完成齿轮下料 —— 相较于全自动化下料的 “固定输送路径”,人工下料更适合 “多工序穿插生产” 的场景(如部分齿轮需先进行硬度抽检,工人可在下料时直接挑出待检件,无需额外设置分拣机构)。同时,工人在下料时可直观检查齿轮外观(如是否有淬火裂纹、氧化皮过多等问题),及时发现异常并停机调整,减少批量不合格风险。

从工艺优势来看,这种半自动模式完美平衡了 “灵活性” 与 “标准化”,比全自动化、纯人工淬火更具场景适配性:

如今,在中小规模齿轮制造企业、或多品种齿轮代工工厂中,海拓半自动高频齿轮淬火工艺已成为主流选择 —— 它既以自动化程序保障了淬火质量的稳定性,又以人工辅助的灵活性降低了设备投入与换产成本,帮助企业在控制成本的同时,满足汽车、工程机械等行业对齿轮高耐磨、高疲劳强度的严苛要求。