在类行车轮(如起重机行车轮、港口龙门吊车轮)的表面淬火热处理工艺测试现场,技术团队围绕 “适配频率”“理想淬火方式” 展开的讨论,本质是基于类行车轮的工况特性(需承受重载、频繁启停导致的踏面磨损与冲击),寻找 “淬硬层深度、硬度分布、变形控制” 三者的最优平衡 —— 但无论理论讨论多么充分,最终都需通过试样测试验证,才能确定真正适配的工艺方案。

类行车轮的核心失效形式是踏面磨损、轮缘冲击开裂、疲劳剥落,因此表面淬火需满足两个关键指标:

- 踏面(主要受力磨损区)需形成 “足够深且均匀的淬硬层”:通常要求淬硬层深度 1.5-3mm(重载车轮需更深),硬度 HRC58-62,以抵御长期滚动摩擦;

轮缘(辅助导向区)需兼顾硬度与韧性:避免因过硬导致冲击开裂,可能需局部调整淬硬层深度(略浅于踏面,如 1-2mm)。

这两个需求,直接决定了 “频率选型” 和 “淬火方式” 的讨论边界 —— 所有方案都需围绕 “如何精准控制淬硬层分布” 展开。

高频机的频率(高频:100-500kHz、超音频:20-100kHz、中频:1-20kHz)直接决定感应加热的 “趋肤深度”(频率越高,趋肤效应越强,淬硬层越浅),技术团队的讨论本质是 “频率与淬硬层深度的匹配”:

- 若类行车轮为轻型(如车间小型行车,载重≤5 吨),踏面较薄(≤30mm):

可能倾向选择超音频(30-50kHz) —— 淬硬层深度可控制在 1.5-2mm,既能满足磨损需求,又避免因淬硬层过深导致轮体韧性下降;且超音频加热速度较快(踏面升温至 880℃约 15-20 秒),适合中小尺寸车轮批量处理。 - 若为中型 / 重型行车轮(载重≥10 吨,踏面厚度≥40mm):

更可能讨论中频(5-10kHz) —— 中频的趋肤深度更深,可实现 2-3mm 的淬硬层,且热量渗透更均匀,能避免厚踏面 “表层过热、深层未淬透” 的问题;但加热时间需适当延长(约 25-35 秒),需平衡效率与淬透性。 - 极少考虑高频(>100kHz):高频淬硬层过浅(通常<1mm),无法抵御重载行车轮的长期磨损,仅适合微型轻载车轮,与类行车轮的工况需求不符。

但这些仅为理论推导 —— 若车轮材质为特殊合金钢(如 42CrMo),或踏面有局部凹槽结构,频率选择可能需调整(如合金钢导热性差,可能需略降低频率以延长加热时间,确保淬透),这就需要后续试样验证。

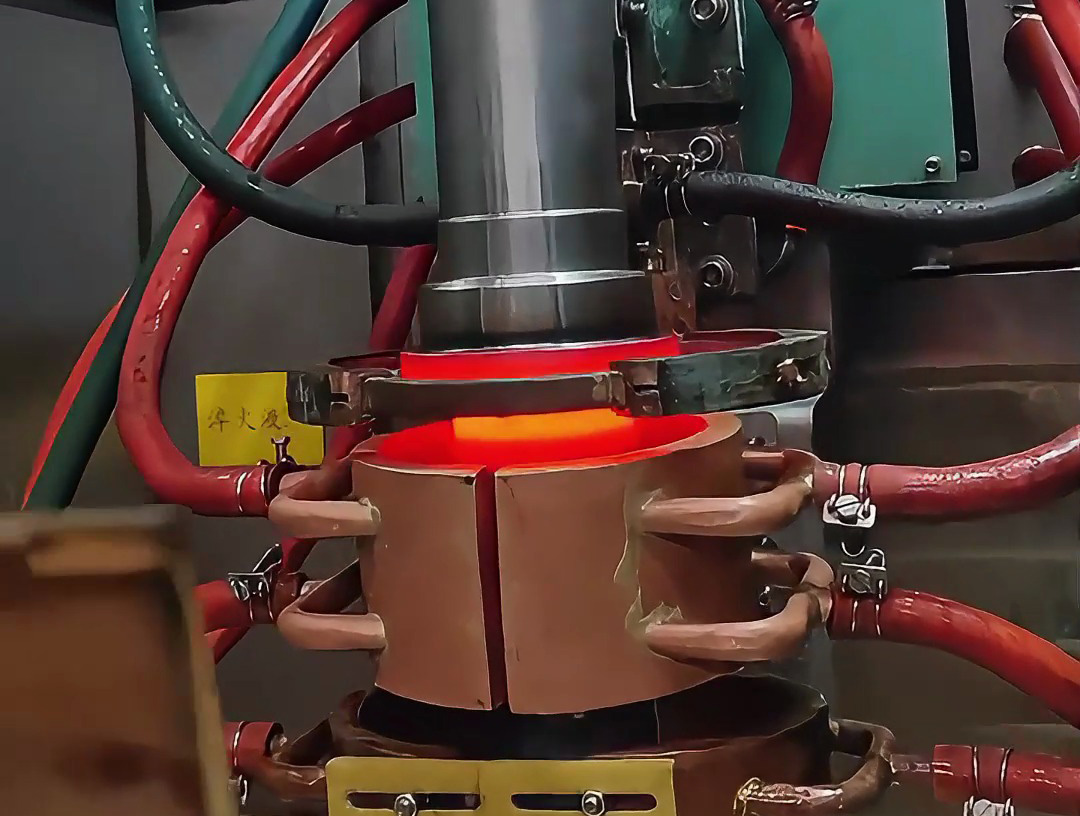

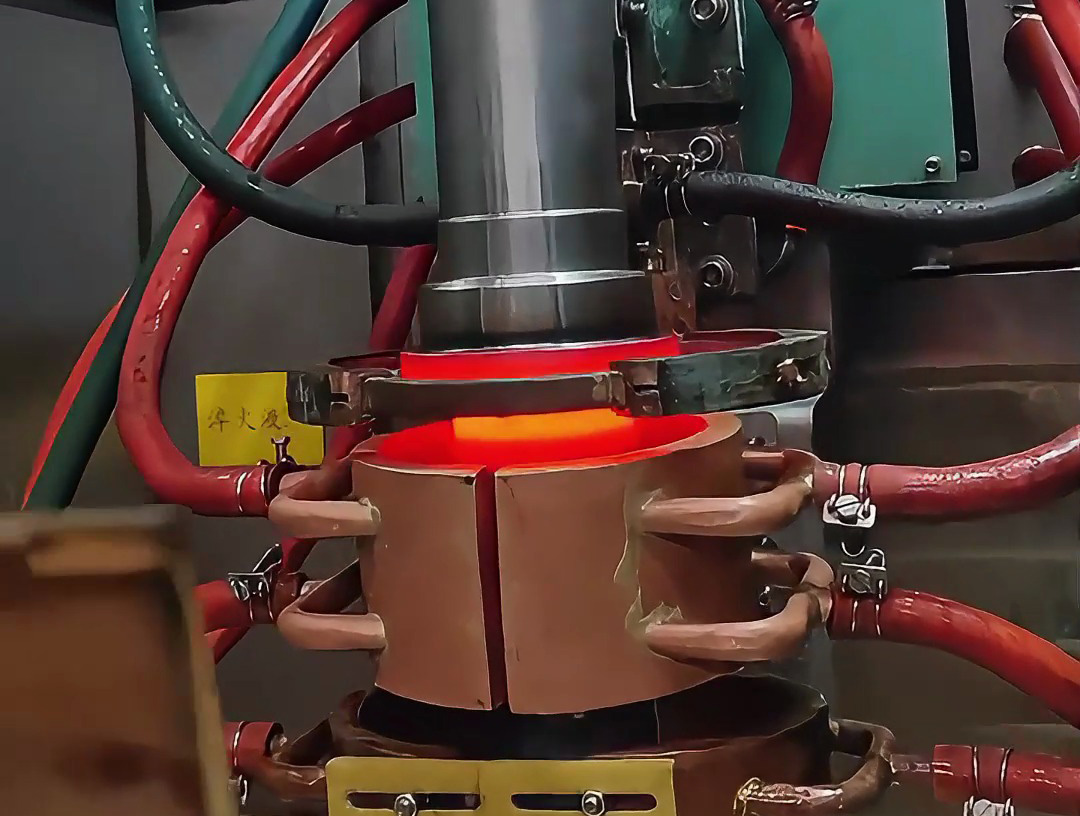

类行车轮的结构(圆形踏面 + 垂直轮缘)决定了淬火方式需解决 “如何让感应线圈贴合不规则表面”,技术团队可能讨论的几种方案及优劣:

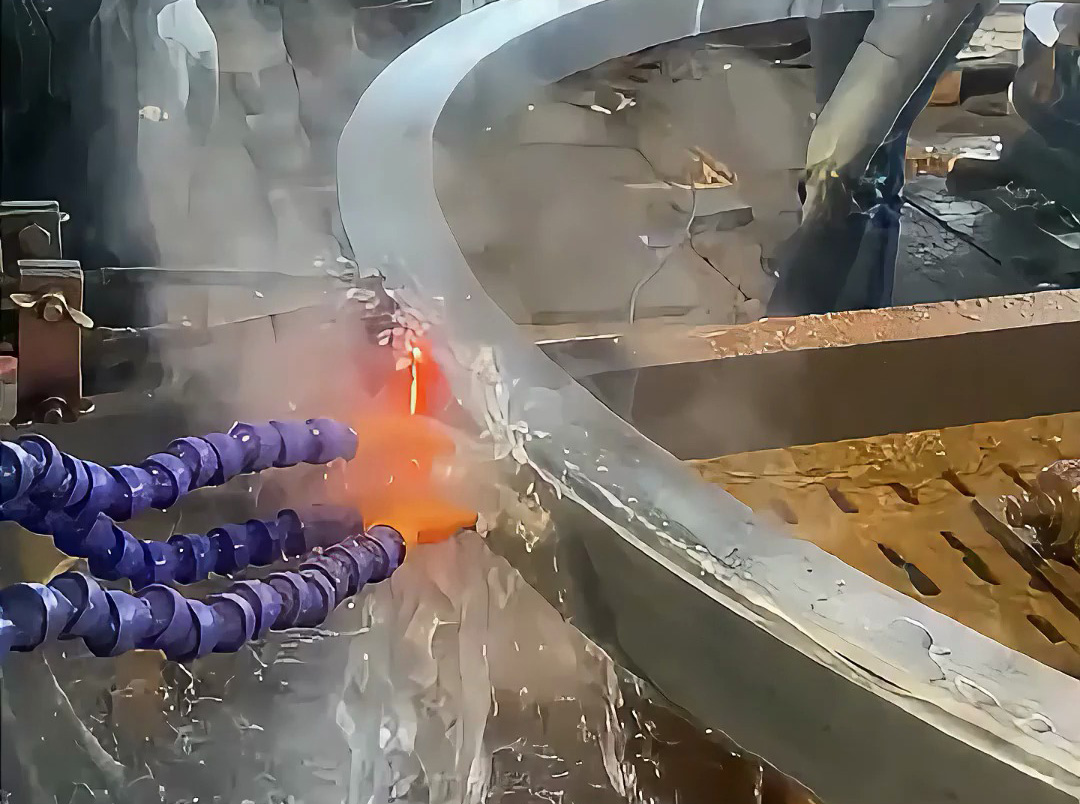

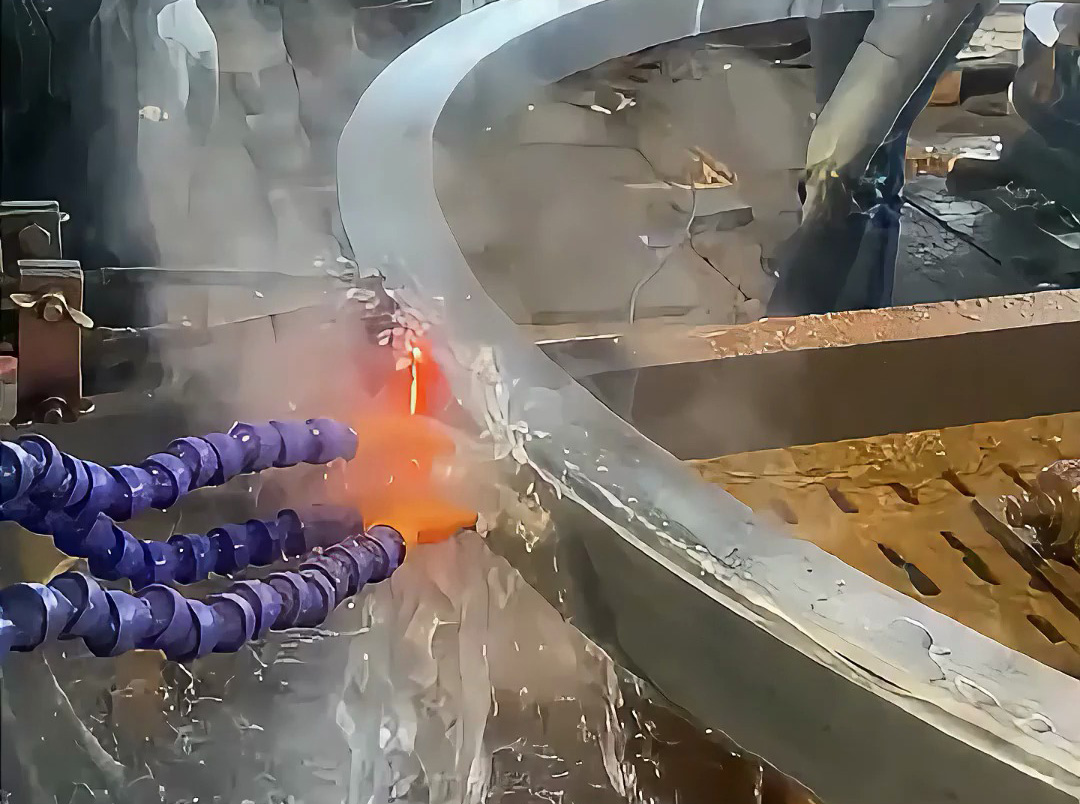

踏面整体感应淬火(用环形仿形线圈)

- 方案:定制与踏面弧度匹配的环形线圈,车轮缓慢旋转(10-15r/min),线圈固定在踏面正上方,一次性完成踏面加热 + 冷却;

- 优势:操作简单,适合批量生产,踏面淬硬层均匀;

- 争议点:轮缘可能被间接加热,导致局部硬度超标(需测试轮缘温度是否超过相变点),或需额外做轮缘保护(如包裹隔热棉)。

踏面 + 轮缘分段淬火(用组合线圈)

- 方案:先通过环形线圈加热踏面,冷却后换用 “L 型局部线圈” 加热轮缘(仅针对轮缘受力区),分段控制参数;

- 优势:可分别调整踏面、轮缘的淬硬层深度,避免轮缘过硬;

- 争议点:两次加热可能导致轮体累计变形(如踏面淬火后冷却收缩,再加热轮缘可能产生应力),需测试变形量是否在允许范围(通常要求圆度误差≤0.1mm)。

卧式机床夹持淬火(vs 立式)

- 方案:用卧式高频淬火机床,通过两端顶尖夹持车轮,确保旋转时同心度(避免线圈与踏面间隙不均);

- 优势:卧式夹持更稳定,尤其对直径>500mm 的大型行车轮,可减少旋转时的晃动,提升淬硬层均匀性;

- 争议点:小型车轮用卧式效率略低(装夹时间长),是否需改用立式机床?

这些方案各有优劣,比如 “整体淬火” 效率高但可能影响轮缘,“分段淬火” 精准但可能增加变形风险 —— 没有绝对 “理想” 的方式,需通过试样实际测试:比如用两种方式各做 3 件试样,检测踏面 / 轮缘的淬硬层分布、硬度值,测量淬火后的圆度变形,对比哪种方案更符合需求。

为何必须通过试样验证?因为理论讨论无法覆盖所有实际变量:

- 材质差异:即使同型号钢材(如 45 钢),不同批次的含碳量、合金元素偏差,可能导致淬火硬度波动(如含碳量略高,可能需降低加热温度避免过烧);

- 线圈贴合度:仿形线圈的实际间隙(理论设计 0.5mm,实际装夹可能达 1mm)会影响磁场强度,导致淬硬层变浅,需通过试样检测深度是否达标;

- 冷却效果:不同冷却介质(如水、水溶性淬火剂)的冷却速度不同,可能影响马氏体转变率(如水质硬度高,冷却速度变慢,可能导致硬度不足),需试样测试硬度值;

变形风险:类行车轮的壁厚不均(轮缘厚、辐板薄),理论上的变形预测可能与实际不符,需通过试样测量圆度、端面跳动,确认是否需调整加热 / 冷却顺序。

通常的试样测试流程是:先按 2-3 种候选方案(如 “超音频 + 整体淬火”“中频 + 分段淬火”)各制作 3-5 件试样,分别检测淬硬层深度(金相法)、表面硬度(洛氏硬度计)、变形量(圆度仪)、微观组织(是否有裂纹或软点),最终选择综合性能最优的方案定型。

综上,类行车轮表面淬火热处理的技术讨论,是基于工况需求的理论推导,而 “试样测试” 才是验证方案可行性的核心 —— 只有通过实际测试,才能排除变量干扰,找到真正适配的频率与淬火方式,确保最终量产的行车轮既满足耐磨、抗冲击需求,又能控制变形,延长使用寿命。