针对大型外齿圈(如风电齿轮箱外齿圈、重型减速器外齿圈,直径常达 1-3m、重量数吨)的高精度传动需求,这套 “卧式淬火机床 + 单齿感应器逐齿扫描” 的局部高频淬火工艺,通过 “精准到齿的加热强化” 与 “严格的变形控制”,解决了传统大型外齿圈淬火 “加热不均、变形量大、精度难保” 的痛点,最终实现每个齿面的高硬度、高耐磨性,完美适配高精度传动场景。

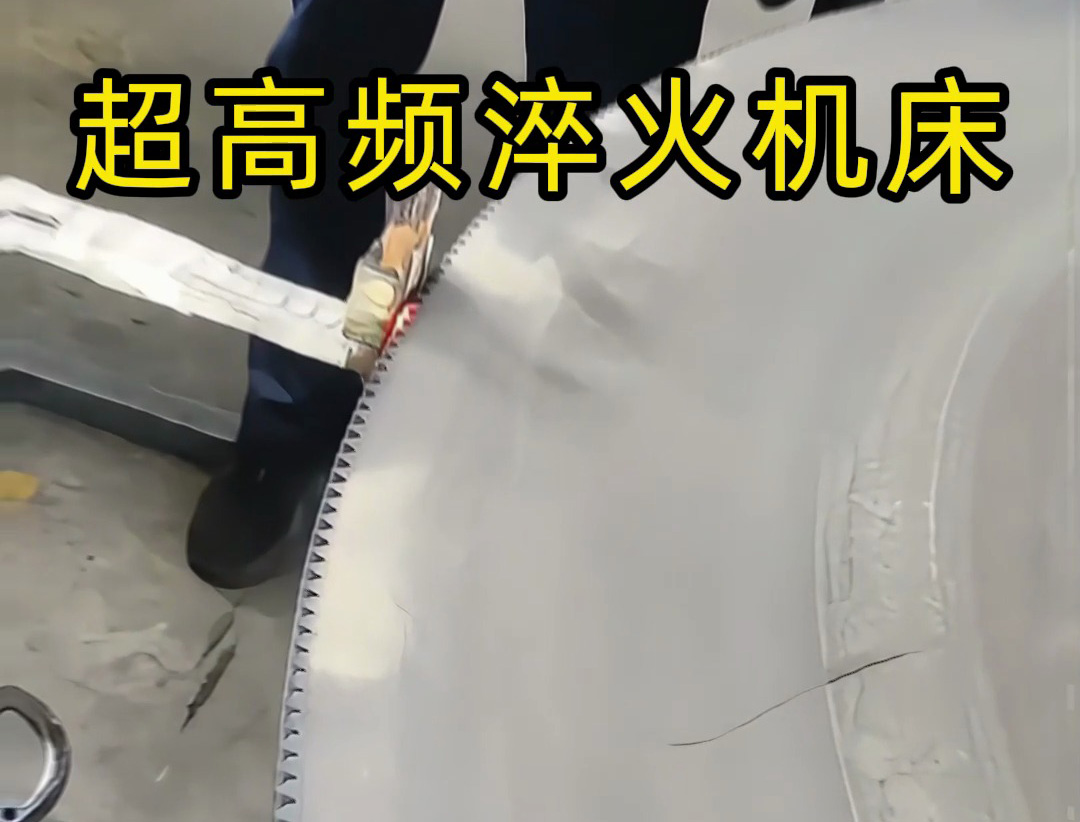

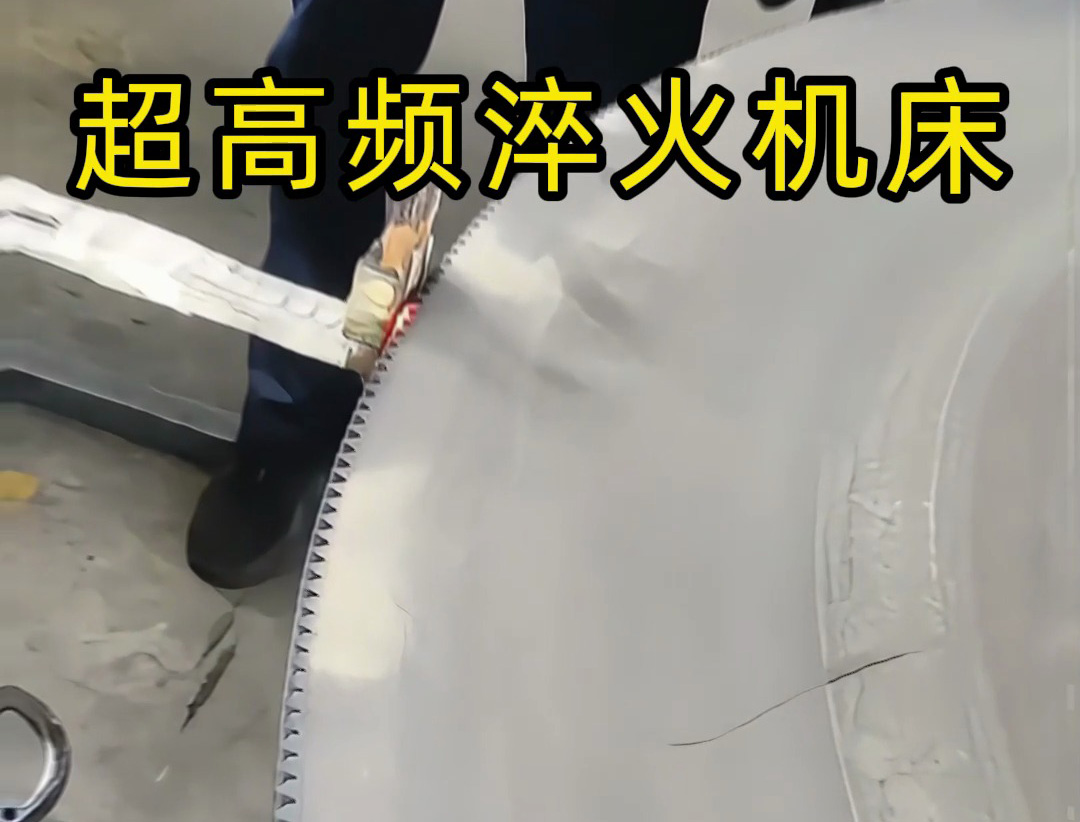

大型外齿圈因尺寸大、重量重,传统立式淬火设备难以稳定夹持,易在旋转过程中出现径向跳动,导致加热偏差。而卧式淬火机床通过双顶尖 / 液压卡盘夹持机构与伺服驱动旋转系统,为淬火精度奠定基础:

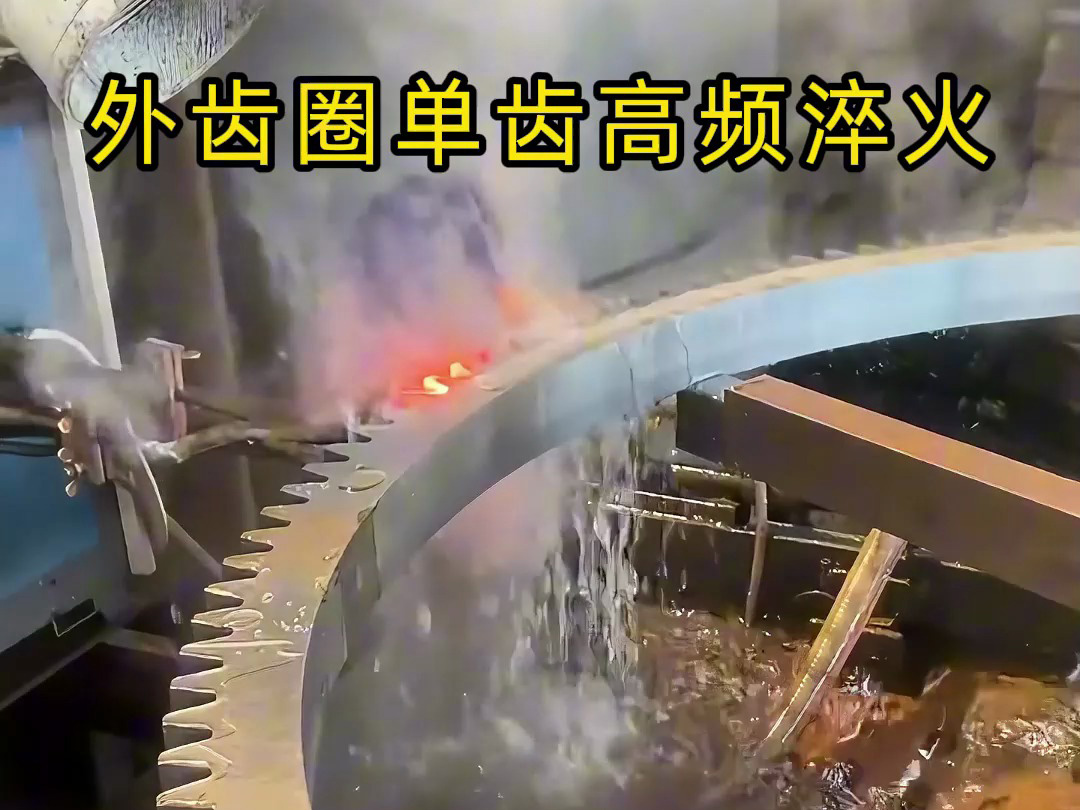

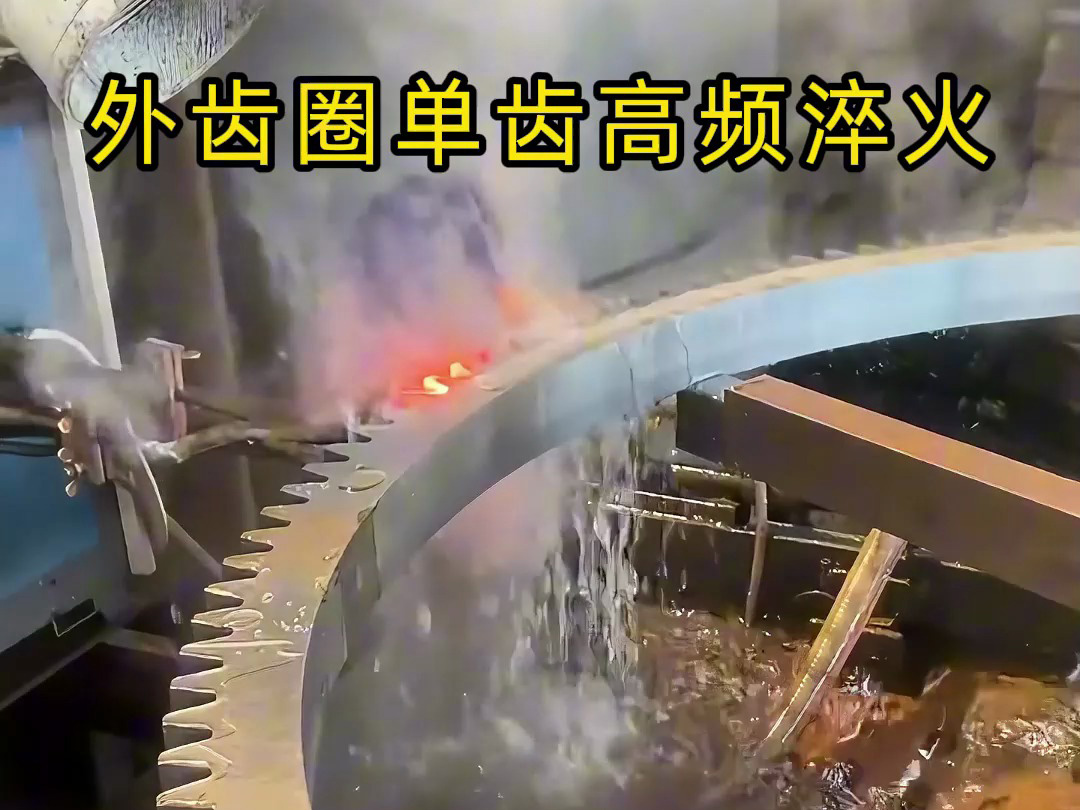

区别于传统 “多齿同时加热” 或 “整体齿圈加热”,单齿感应器的设计与逐齿扫描模式,是这套工艺的核心创新,直接解决 “大型外齿圈齿面加热不均” 的难题:

感应器定制化:贴合齿面,杜绝能量浪费

针对外齿圈的齿形(模数、齿高、齿厚)定制仿形单齿感应器—— 感应器的形状完全贴合单个齿的两侧齿面与齿顶,仅覆盖当前待淬火的齿,相邻齿通过隔热挡板隔离(避免受热)。这种设计让高频感应磁场的能量完全集中在单个齿面,加热效率提升 40% 以上,且不会对非淬火齿造成热影响。

逐齿扫描流程:加热 - 冷却同步,控制变形

齿圈匀速旋转时,单齿感应器固定在齿面侧方,每旋转一个齿距,感应器启动一次 “加热 - 冷却” 循环:

这套工艺的核心价值,在于同时实现 “高精度强化” 与 “高效率生产”,完美匹配大型外齿圈的应用场景(如风电、重型机械,需长期承受重载、低速高扭矩传动):

高精度:齿面性能均匀,变形量极小

逐齿扫描模式下,每个齿面的加热温度(误差 ±3℃)、淬硬层深度(误差 ±0.1mm)、硬度(均达 HRC58-62)完全一致,避免传统工艺中 “部分齿硬度不足、部分齿过热开裂” 的问题;同时,局部加热仅作用于单个齿面,齿圈整体温度低于 200℃,热应力大幅降低,淬火后齿圈的圆度误差≤0.03mm、齿距累积误差≤0.05mm,无需后续磨齿修正即可满足高精度传动要求。

高效率:批量处理,降低成本

虽为逐齿处理,但单齿 “加热 - 冷却” 仅需 5-8 秒,以模数 20、齿数 50 的大型外齿圈为例,整圈淬火仅需 40-70 分钟,较传统整体加热淬火(需 2-3 小时)效率提升 2-3 倍;且工艺自动化程度高,仅需 1 名工人监控设备运行,人力成本降低 50%,同时减少因人工操作导致的质量波动,合格率超 99%。

适配性强:覆盖不同规格大型外齿圈

只需更换仿形感应器与夹持工装,这套工艺即可适配不同模数(如 5-30 模数)、不同直径(1-3m)的大型外齿圈,无需更换整台设备,设备通用性强,尤其适合多规格大型外齿圈的批量生产。

这套工艺已广泛应用于对大型外齿圈精度要求极高的领域:

- 风电行业:风电齿轮箱的大型外齿圈,需承受叶片传递的重载与交变载荷,单齿淬火后的高硬度(HRC58-62)与均匀淬硬层,可有效抵御齿面磨损与疲劳剥落,延长齿轮箱寿命;

- 重型机械行业:矿山机械、冶金设备的减速器外齿圈,工况恶劣(粉尘、冲击),逐齿淬火的齿面能提升耐磨性,且变形量小,确保传动精度,减少设备故障;

- 船舶动力领域:船舶推进系统的大型外齿圈,对传动稳定性要求严苛,这套工艺的高精度淬火效果,可避免因齿面精度不足导致的传动异响或动力损耗。

综上,这套针对大型外齿圈的局部高频淬火工艺,通过 “卧式机床稳定夹持” 与 “单齿感应器逐齿扫描” 的组合,将 “高精度” 与 “高效率” 完美结合 —— 既解决了传统工艺的加热不均与变形难题,又能满足大型外齿圈在重载、高精度传动场景下的耐磨与精度需求,成为大型齿轮制造领域升级的关键工艺方案。