海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

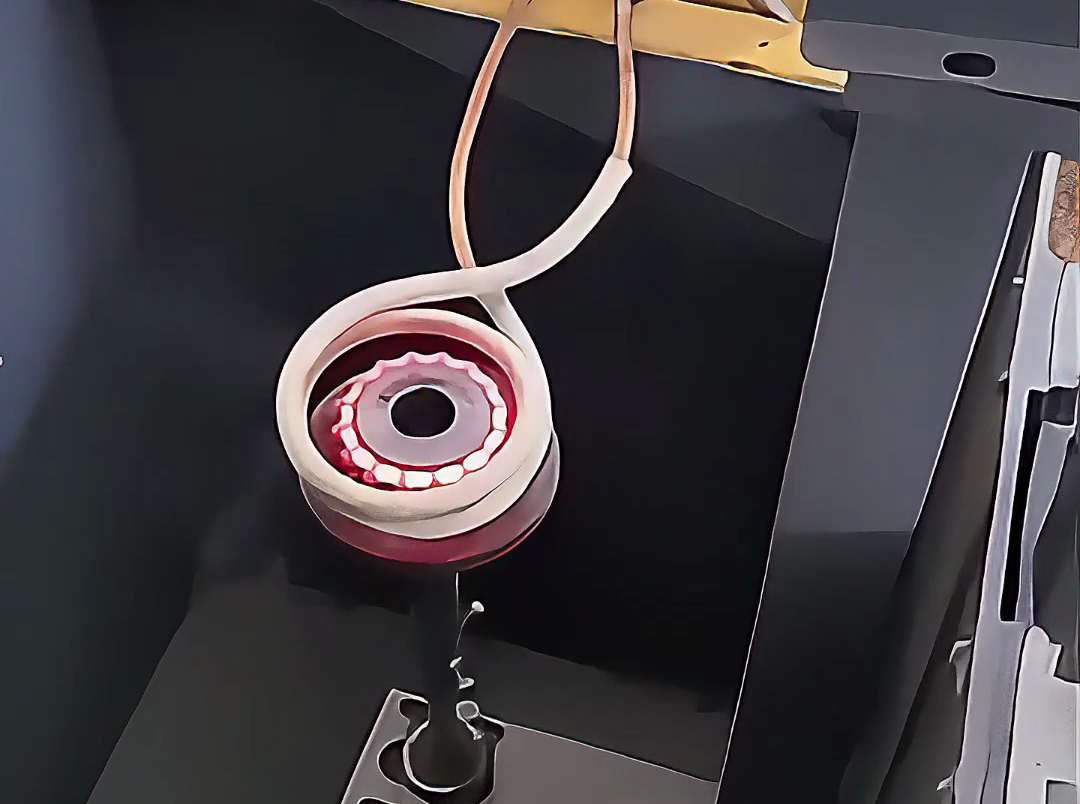

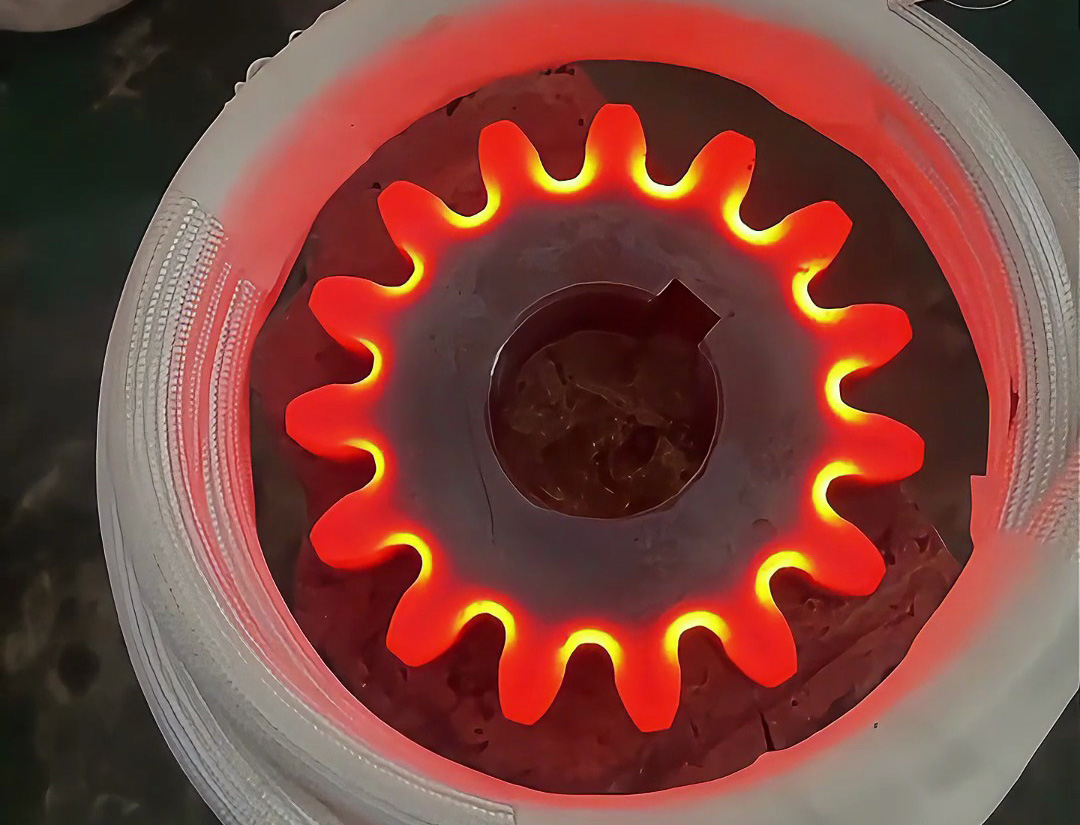

在齿轮高频淬火热处理作业中,“让齿轮精准进入海拓高频淬火机的感应加热线圈” 是保障淬火质量的关键 —— 位置偏差可能导致齿面加热不均、淬硬层深度不一致。而用简易 PLC 程序配合伺服电机控制升降治具,就能轻松解决这一问题,实现齿轮与感应线圈的精准对位,让淬火流程更稳定、更高效。

从实际操作来看,这套方案的优势很明显。传统人工控制升降治具时,全靠工人经验判断齿轮位置,不仅效率低,还容易因手抖、视觉误差导致对位偏差,尤其针对中小型齿轮(如模数 5-10 的圆柱齿轮),细微的位置偏差就会影响淬火效果。而简易 PLC 程序可提前设定好治具的升降高度、速度参数 —— 比如根据齿轮直径(如 φ80mm)和感应线圈的高度(如 100mm),设定治具从初始位置上升 50mm 后精准停住,让齿轮齿面刚好与线圈内的磁场区域完全重合;伺服电机的高精度控制(位移误差可控制在 0.01mm 以内),则能确保每次升降的位置都一致,批量淬火时每颗齿轮的加热条件相同,淬硬层均匀度大幅提升。

而且,这套方案的适用性很广,不管是处理圆柱齿轮、圆锥齿轮,还是不同规格的齿轮坯,只需在 PLC 程序中调整升降高度、速度等参数,无需改动硬件结构 —— 比如淬火 φ60mm 的齿轮时,将治具上升高度调整为 40mm;处理 φ100mm 的齿轮时,调整为 60mm,操作简单,工人经短时间培训就能上手。