光轴(如精密传动轴、导轴、活塞杆)的高频淬火热处理核心目标是表面获得高硬度、高耐磨性,同时控制心部韧性,并最大程度减少变形(精密光轴的直线度、圆柱度通常要求≤0.02mm/m)。冷却介质作为淬火 “最后一公里” 的关键环节,直接决定了光轴的组织性能、变形量和使用寿命。以下从冷却特性、组织转变、变形控制、适用场景四大维度,详细对比油冷与水冷(水基淬火液)的差异,并给出选择建议。

先通过表格直观呈现两者的关键区别,再逐一展开解析:

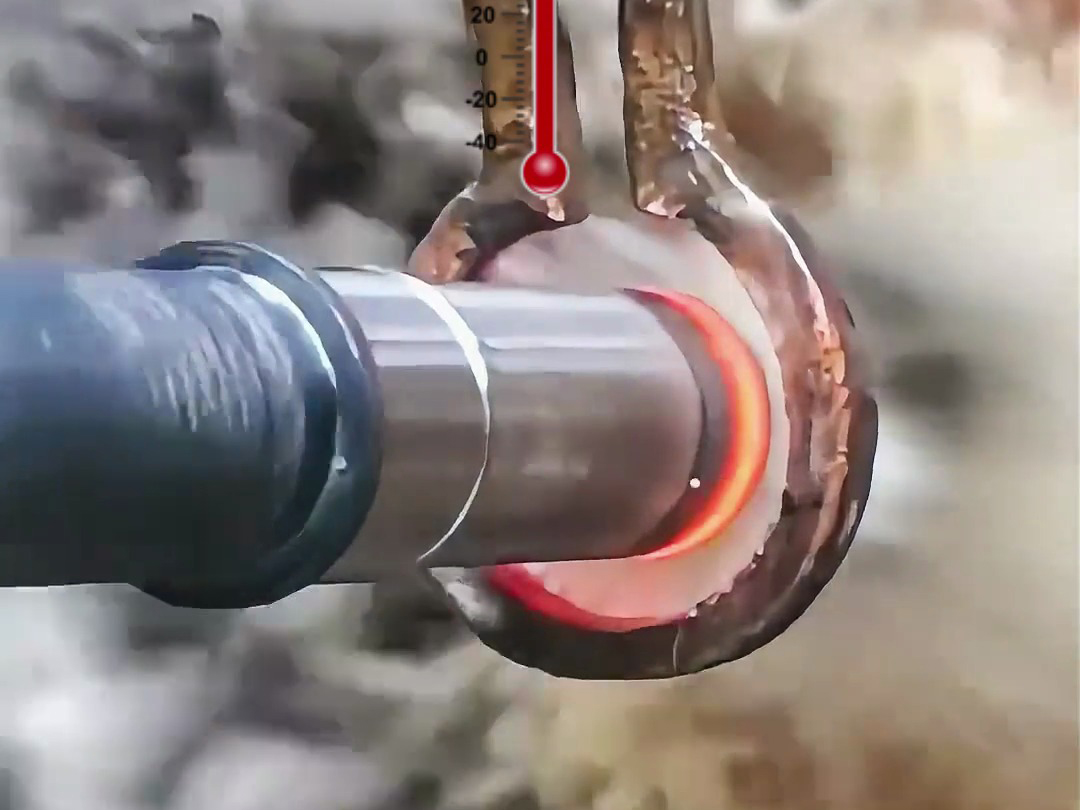

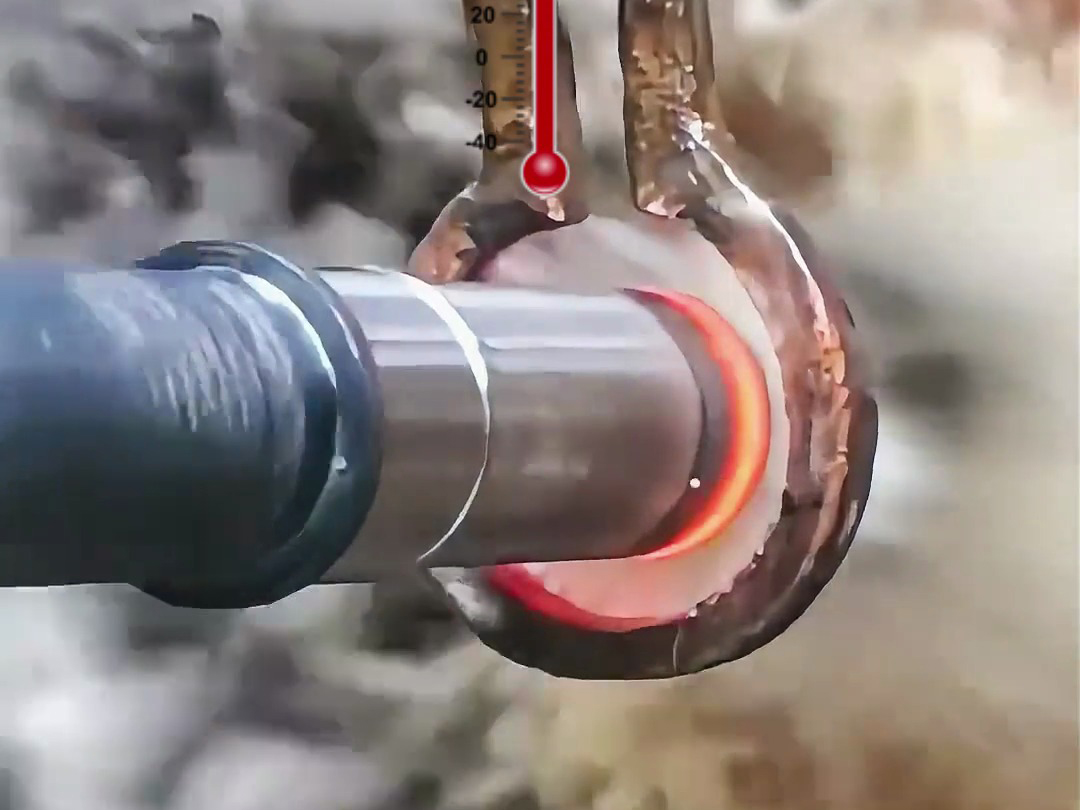

冷却速度的核心区别在于马氏体转变区(600-400℃)的冷却效率—— 这是光轴表面组织形成的关键温度区间:

油冷:淬火油的 “高温区(800-600℃)冷却较慢,低温区(600-400℃)更慢”。这种 “温和冷却” 能让光轴表面与心部的温度梯度变小,热应力(因温差导致的膨胀 / 收缩不均)显著降低;同时,缓慢的马氏体转变过程能减少组织应力(马氏体比体积大于奥氏体,转变过快会导致内部挤压应力)。

举例:对 φ20mm 的 40Cr 精密导轴油冷时,表面从 800℃冷却到 200℃需 15-20s,心部与表面温差≤150℃,应力分布均匀。

水冷 / 水基液:水在高温区(800-600℃)因形成 “蒸汽膜”,冷却速度反而不如油快;但进入马氏体转变区(600-400℃)后,蒸汽膜破裂,冷却速度骤升(是油的 3-5 倍)。这种 “先慢后快” 的冷却特性会导致光轴表面快速硬化,而心部热量来不及扩散,表面与心部温差可达 300℃以上,热应力和组织应力集中,易引发变形。

改良方案:水基淬火液(如 PAG 聚合物)通过添加高分子聚合物,能在光轴表面形成 “缓冷膜”,将马氏体转变区冷却速度降至油的 1.5-2 倍,平衡硬度与变形(介于油冷和水冷之间)。

光轴的表面组织直接决定其耐磨性(硬度) 和抗冲击性(韧性),冷却介质通过控制转变速度影响组织:

油冷:因冷却速度慢,部分奥氏体在马氏体转变前会分解为屈氏体(细珠光体),最终表面组织为 “马氏体 + 5%-10% 屈氏体”。这种组织的优势是韧性好(屈氏体能缓解马氏体的脆性),硬度中等(HRC55-60),适合需要 “耐磨 + 抗冲击” 的光轴,如机床传动轴(需承受交变载荷,避免断裂)。

水冷 / 水基液:冷却速度快,能 “强制” 奥氏体全部转变为马氏体(几乎无屈氏体),表面硬度可达 HRC60-65(比油冷高 5-10HRC),耐磨性极佳。但缺点是马氏体组织脆性大,心部若存在未转变的奥氏体,还可能在后续使用中缓慢转变为马氏体,导致尺寸变化。

适用场景:工程机械活塞杆(需承受频繁摩擦和冲击,高硬度保证耐磨性,轻微变形可通过校直修正)。

光轴(尤其是导轴、精密传动轴)对直线度、圆柱度要求极高(如半导体设备导轴直线度要求≤0.01mm/m),冷却介质是变形控制的核心因素:

油冷:低变形首选

油冷的温和冷却能减少 “热应力不均” 和 “组织应力集中”,光轴变形量可控制在≤0.03mm/m,无需后续校直(校直可能引入新的内应力,影响精度稳定性)。

典型应用:精密滚珠丝杠的传动轴、医疗设备导轴(这类光轴若变形超差,会导致传动卡顿或导向偏差)。

水冷 / 水基液:变形需管控

水冷的快速冷却易导致光轴 “弯曲”(细长光轴尤甚,如 φ10mm×500mm 的活塞杆,水冷后弯曲量可能达 0.1-0.2mm),需通过 “校直机冷校直” 或 “低温时效(180-220℃保温 2-4h)” 消除应力、修正变形。

注意:若光轴直径≤15mm 且长度≥300mm(细长比>20),直接水冷易开裂,建议改用水基淬火液(浓度 8%-12%),或采用 “喷水冷却”(局部精准冷却,减少整体应力)。

不同光轴的工作环境和性能需求不同,冷却介质的选择需 “对症下药”:

- 精密导轴(如机床导轨导轴、自动化设备线性导轴):核心需求是 “高精度 + 低变形”,油冷的低应力特性能保证导轴的直线度和圆柱度,避免导向卡顿。

- 中载传动轴(如齿轮箱中间传动轴):需承受中等载荷和交变冲击,油冷的 “马氏体 + 屈氏体” 组织能平衡耐磨与韧性,防止传动轴断裂。

- 薄壁光轴(如气动活塞杆,壁厚≤3mm):薄壁件散热快,且抗应力能力弱,油冷可避免水冷导致的局部过热或开裂。

- 高硬度耐磨光轴(如工程机械活塞杆、矿山机械传动轴):工作中频繁接触砂石、金属碎屑,需 HRC60 以上的高硬度保证耐磨性,水冷能满足硬度需求,变形可通过后续校直解决。

- 大直径光轴(如 φ50mm 以上的电机传动轴):大直径光轴心部散热慢,水冷的快速冷却能保证表面淬硬层深度(≥2mm),避免 “表面硬、心部软” 的问题(油冷可能导致淬硬层过浅)。

- 批量生产的普通光轴(如标准件传动轴):水冷 / 水基液冷却效率高(单件冷却时间比油冷短 30%-50%),适合批量生产,且成本低于淬火油(水基液可循环使用)。

- 按 “精度优先级” 排序:若光轴精度要求≥IT6 级(如精密导轴),优先选油冷;若精度要求≤IT8 级(如普通传动轴),可选水冷 / 水基液。

- 按 “材质淬透性” 匹配:

- 淬透性好的合金钢(如 40Cr、42CrMo):油冷即可获得足够硬度(HRC55-60),无需水冷;

- 淬透性差的碳钢(如 45 钢):需水冷 / 水基液才能保证表面马氏体组织,避免硬度不足(油冷可能仅 HRC50-55)。

- 实操注意事项:

- 油冷:使用前需加热淬火油至 30-80℃(降低粘度,提高冷却效率),定期过滤杂质(防止影响冷却均匀性);

- 水冷:光轴淬火后需立即进行防锈处理(如浸泡防锈液),避免氧化生锈;水基液需每周检测浓度(通过折光仪),浓度过低会降低冷却速度,过高易产生沉渣。

总之,光轴高频淬火的冷却介质选择,本质是 “硬度、韧性、变形、效率” 的平衡艺术。对于精密光轴,油冷是 “保精度” 的首选;对于高硬度、批量生产的光轴,水冷 / 水基液是 “提效率、降成本” 的方案。结合光轴的具体工况、材质和精度要求,才能选出最适合的冷却方式,实现 “表面耐磨、心部韧性、变形可控” 的目标。