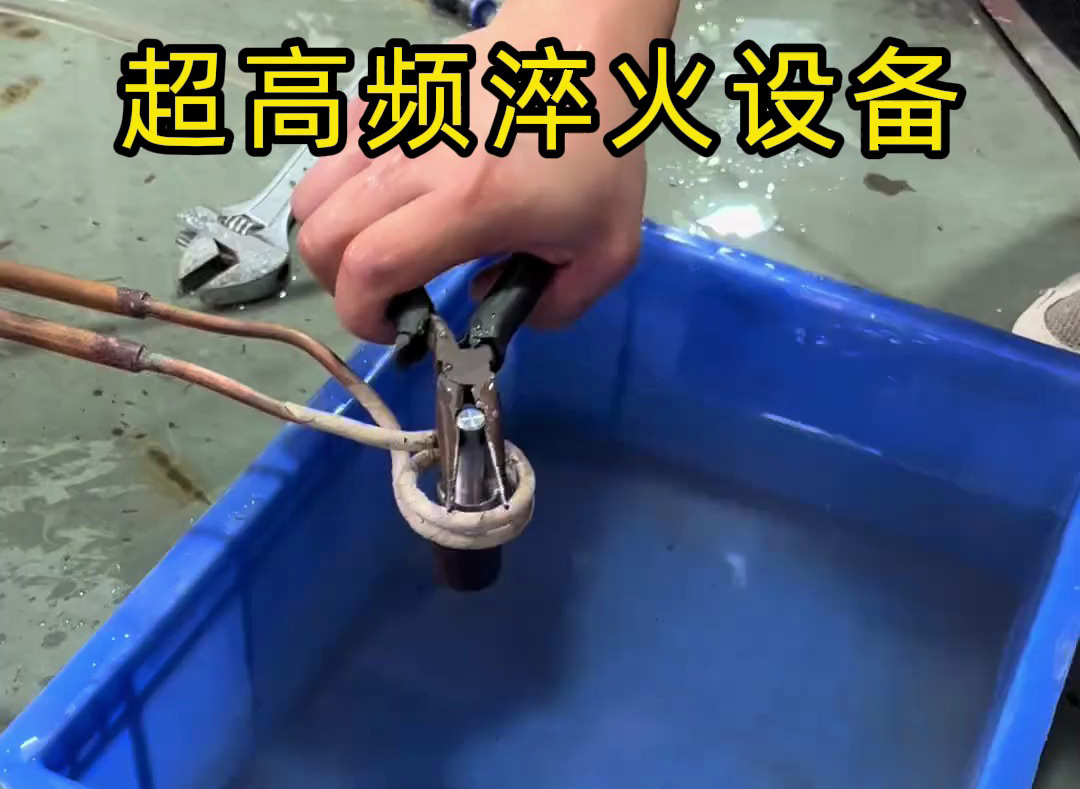

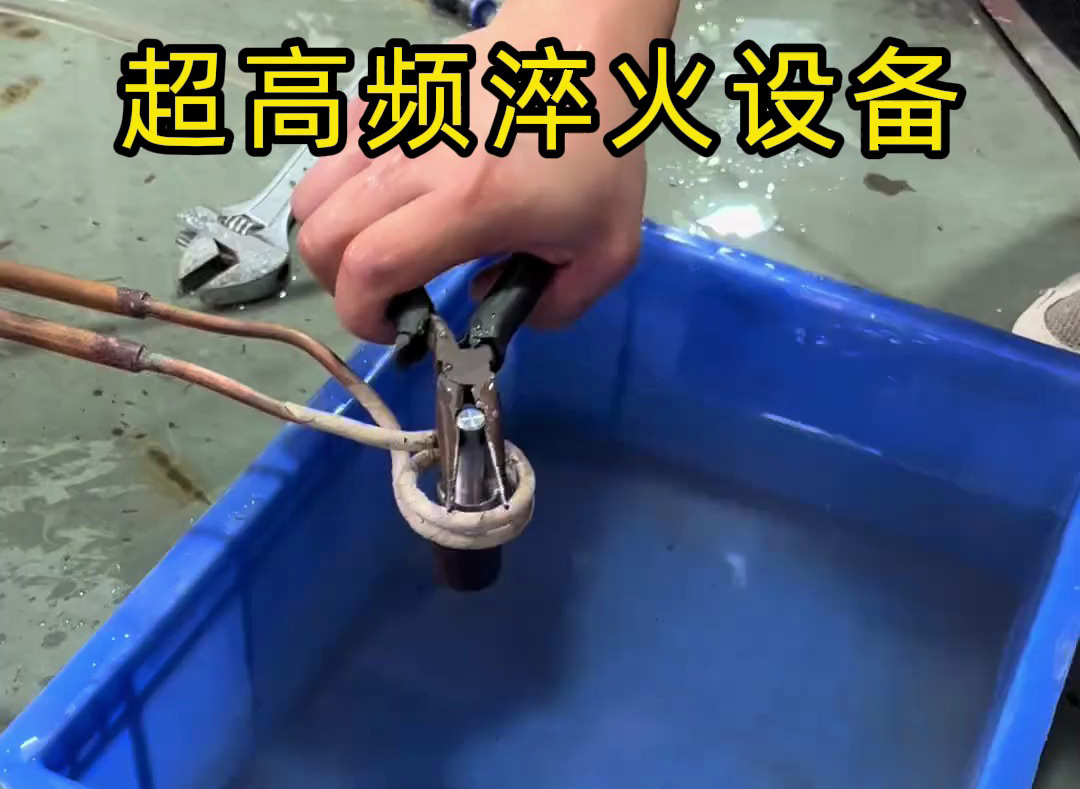

在现代制造业中,越来越多精密零件(如微型齿轮、精密模具镶件、电子元件引脚)需要 “极浅淬硬层 + 高尺寸精度” 的表面强化 —— 传统高频淬火设备因淬硬层深度难以控制在 1mm 以下,往往无法满足需求。而海拓超高频淬火设备,凭借超高频(通常≥400kHz)感应加热的独特优势,能精准实现0.1-0.8mm 的薄层淬硬,同时适配复杂形状零件的局部强化,成为精密制造领域表面热处理的 “不可替代方案”。

超高频淬火与传统高频淬火的核心差异,在于 **“集肤效应” 更显著 **—— 超高频电流产生的交变磁场,仅能让零件表层极薄区域(0.1-0.8mm)产生涡流并发热,热量几乎不向内部传导,这种特性恰好匹配精密零件的 “薄层强化” 需求,具体优势可拆解为三点:

对需要 “表层耐磨、心部高韧” 的精密零件而言,淬硬层深度的精准度直接决定性能:

- 深度可控:超高频设备通过调节频率(400kHz-1MHz)和加热时间(0.5-5 秒),可将淬硬层深度精准控制在 0.1-0.8mm 区间,误差≤0.05mm—— 比如微型电机齿轮(模数≤1),需 0.2-0.3mm 的淬硬层保证齿面耐磨,同时避免淬硬层过深导致齿芯脆化,超高频淬火能完美匹配这一需求;

- 均匀性高:超高频磁场的 “穿透深度浅”,热量集中在零件表层极薄区域,不会出现传统高频淬火 “表层与次表层温度差大” 的问题,淬硬层硬度分布均匀(如 HRC58-62 的硬度差≤2HRC),避免局部软点导致的早期磨损。

精密零件(如精密模具导柱、电子连接器)对尺寸精度要求极高(通常≤0.01mm),超高频淬火的 “瞬时加热” 特性能大幅降低变形风险:

- 毫秒级升温:超高频感应加热的升温速度可达 500-1000℃/ 秒,零件表层从常温升至淬火温度(850-900℃)仅需 0.5-2 秒,热量几乎来不及向心部传导,心部温度仍接近常温,热应力和组织应力远低于传统高频淬火;

- 变形量极小:以 φ5mm 的精密轴类零件为例,超高频淬火后直线度误差≤0.005mm,无需后续校直即可直接装配,避免校直过程引入的内应力影响零件精度稳定性 —— 这对无法二次加工的复杂形状零件(如异形模具镶件)尤为重要。

传统高频淬火对复杂形状零件(如带凹槽、小孔、薄壁的零件)易出现 “加热盲区”,而超高频设备可通过定制微型感应线圈,实现局部精准强化:

海拓超高频淬火设备的优势,在 “薄层、精密、复杂” 的零件热处理场景中体现得淋漓尽致,主要覆盖以下领域:

- 微型齿轮(如钟表齿轮、无人机电机齿轮):模数≤1.5、齿面宽度≤3mm,需 0.15-0.3mm 的淬硬层提升齿面耐磨,超高频淬火可精准强化齿面和齿根,避免齿芯脆化导致的断齿;

- 精密蜗杆 / 蜗轮(如精密减速器零件):蜗杆导程≤2mm,需在螺纹表面形成 0.2-0.4mm 的淬硬层,超高频微型线圈可贴合螺纹轮廓加热,确保螺纹牙型完整,不影响啮合精度。

- 模具镶件(如冲压模具的刃口镶件、注塑模具的浇口镶件):厚度≤5mm,需在刃口或接触区域形成 0.3-0.6mm 的淬硬层,超高频淬火可避免模具整体加热导致的变形,保证镶件与模具的配合精度;

- 精密夹具(如 CNC 加工中心的定位夹具):夹持面硬度需 HRC55 以上,超高频淬火可在夹持面形成 0.2-0.5mm 的淬硬层,不影响夹具的整体韧性和定位精度。

在薄层精密淬火领域,超高频设备与传统高频、渗碳等工艺相比,优势显著且难以替代:

除核心技术优势外,海拓超高频淬火设备还针对精密制造需求,提供两大额外保障:

- 智能控温系统:搭配红外测温仪和闭环控制系统,实时监测零件表层温度,温度误差≤±3℃,避免因温度波动导致的淬硬层深度偏差;

- 定制化服务:可根据零件的形状、材质(如不锈钢、高速钢、钛合金),提供 “线圈设计 + 工艺参数调试” 的定制方案,确保首次试产即可达到预期效果,减少用户的工艺摸索成本。

总之,在对淬硬层深度要求极浅、精度要求极高的精密制造场景中,海拓超高频淬火设备凭借 “薄层可控、变形极小、适配复杂” 的核心优势,成为传统工艺无法替代的选择。它不仅能提升精密零件的耐磨性和使用寿命,更能保障零件的尺寸精度,为现代制造业的 “小型化、精密化” 发展提供关键的热处理技术支撑。