海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

最近后台常有粉丝问:“手里有铜端子高频焊接的活儿,到底该选手工还是自动化?” 作为常年和铜端子打交道的从业者,我们从最初的手工焊接切换到自动化高频焊接后,不管是生产效率还是成品品质,都有了肉眼可见的提升。如果要给同样有困惑的朋友一个建议,自动化高频焊接不仅是当下技术升级的大趋势,更能帮咱们在品质把控、效率提升上找到突破口,这步升级走得值。

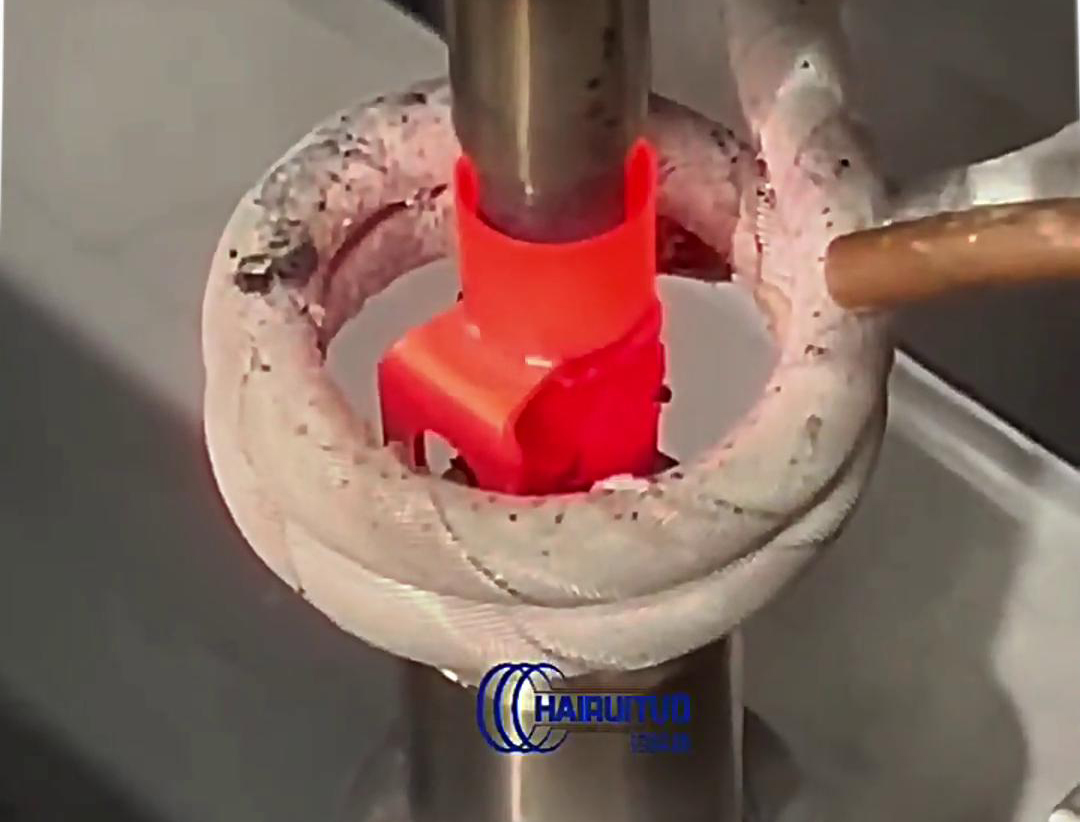

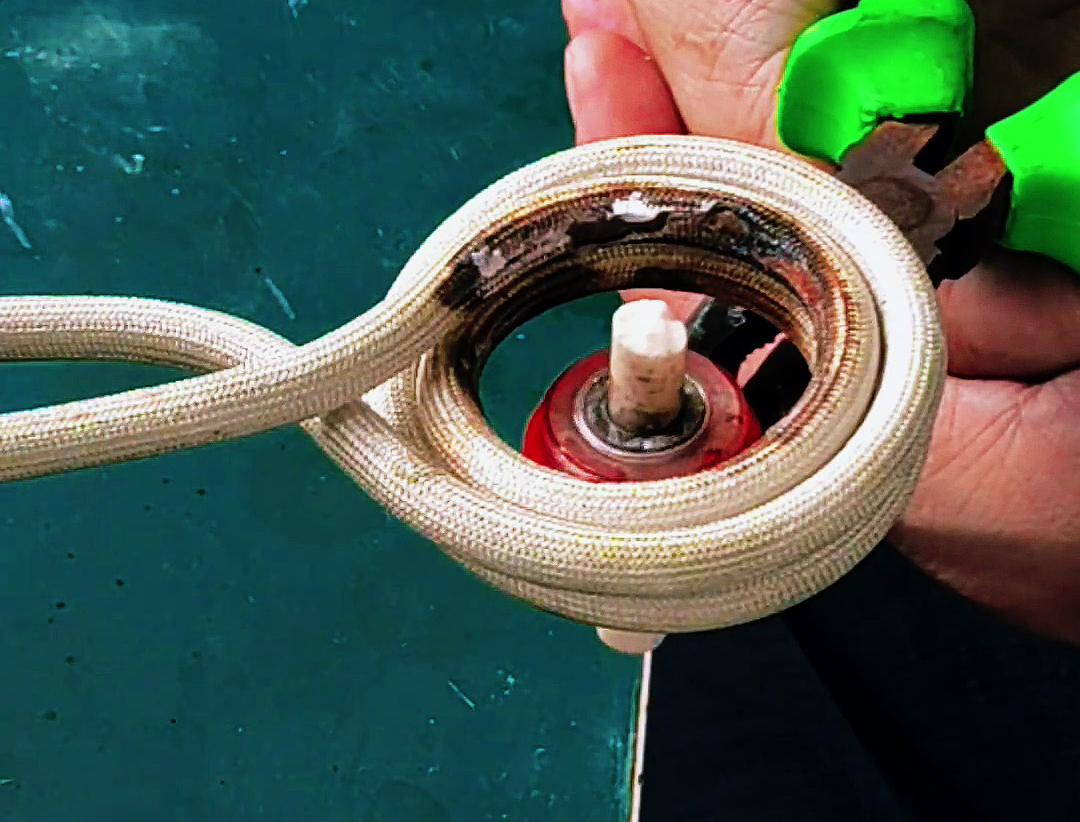

后来考虑到长远发展,我们尝试引入了自动化高频焊接设备。刚开始还担心操作复杂,没想到调试好参数后,整个流程特别省心:设备会自动上料,把铜端子和导线精准对接,定制的感应线圈自动套在焊接处,根据预设的功率和时间加热,焊料也会自动定量填充,最后自动下料。整个过程不用人工干预,唯一要做的就是定期检查设备状态。

更重要的是,自动化焊接还帮我们节省了不少隐性成本。以前手工焊接需要专门培训师傅,新手至少要学三个月才能独立操作,现在普通工人半天就能学会设备的基本操作;手工焊接时,焊料浪费严重,自动化设备能精准控制用量,每月能节省近 10% 的焊料成本。这些看似不大的改变,长期积累下来,也为我们提升了不少市场竞争力。