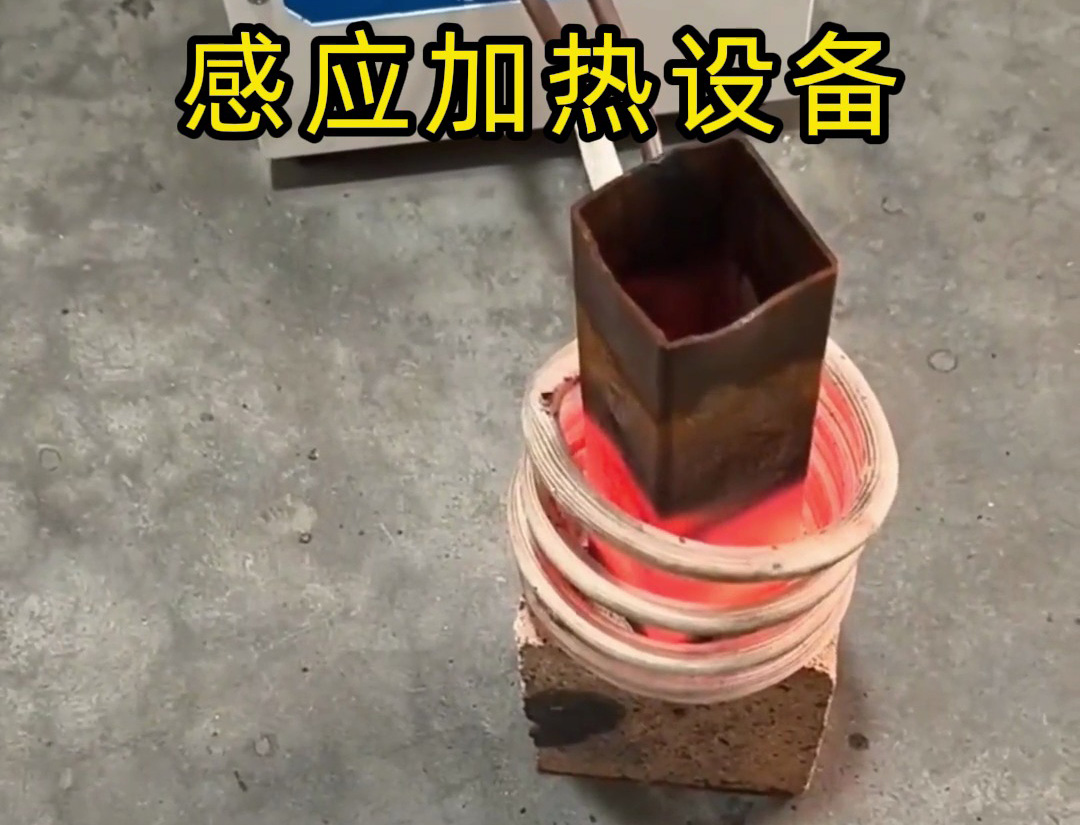

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

感应加热设备的核心优势在于 “按需控温、精准作用”,而频率作为核心参数,直接决定了设备的加热深度、速度和适用场景。不同频率的设备针对不同工件大小、工艺需求形成了清晰的适配边界,以下从频率特性、核心应用场景、典型工艺案例三方面,详细解析如何根据需求选择合适的感应加热设备。

| 设备类型 | 频率范围 | 电流透入深度 | 核心加热特点 | 适用工件规模 |

|---|---|---|---|---|

| 超高频感应加热设备 | 200kHz - 3MHz | 极浅(通常<0.5mm) | 仅加热工件表层 / 边缘,升温极速(毫秒级),热影响区极小 | 小型、精密工件(如螺栓、齿轮齿面、刀具刃口) |

| 高频感应加热设备 | 30kHz - 80kHz | 较浅(0.5mm - 3mm) | 局部加热为主,升温快(秒级),可精准控制加热区域,不影响工件整体性能 | 中小型工件(如铜件、小型轴类、管材接口) |

| 中频感应加热设备 | 1kHz - 10kHz | 较深(3mm - 15mm) | 可实现工件 “半整体 / 整体加热”,升温均匀,能满足大工件的热透需求 | 中大型工件(如工字钢、轨道钢、大型锻件、熔炼坩埚) |

典型工艺 3:金属熔炼

如 “中频熔炼炉”—— 相比工频炉、燃气炉,中频熔炼效率高(熔速比工频快 30%-50%)、能耗低(每熔炼 1 吨钢节电 100-200 度),且温度控制精度高(±5℃),适合铜、铁、不锈钢等金属的批量熔炼。

中频炉、大型高频机(380V)适合固定生产线、大批量加工(如工字钢批量退火、金属熔炼)。